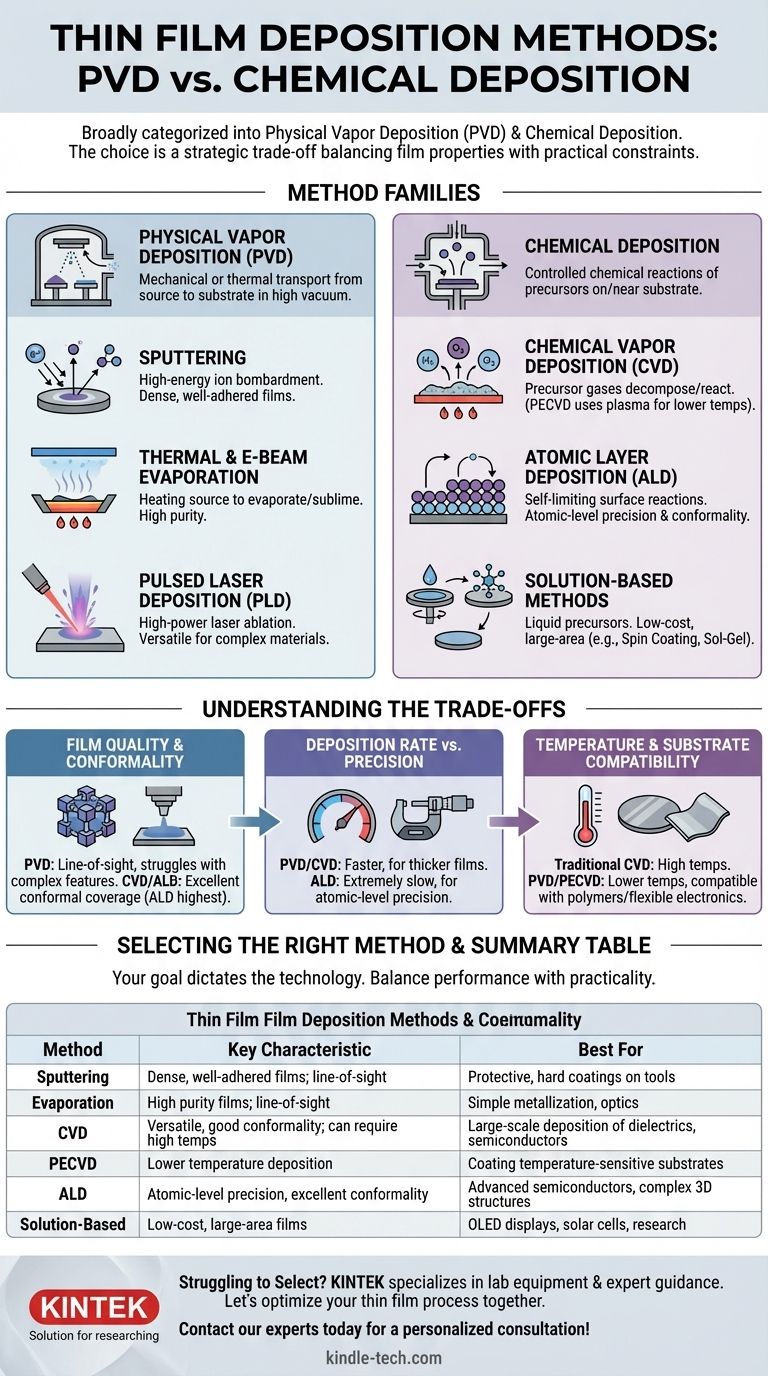

薄膜堆積の主要な方法は、大きく物理気相成長法(PVD)と化学的堆積法に分類されます。 PVDでは、真空中でソース材料を物理的に蒸発またはスパッタリングによって基板上に移動させます。対照的に、化学的方法では、多くの場合、前駆体ガスや溶液からの化学反応を利用して、基板表面に膜を成長または形成します。原子層堆積(ALD)のようなより高度な技術は、化学的手法を洗練させ、単原子層の精度で膜を構築します。

堆積方法の選択は、「単一の最良の」技術を見つけることではなく、戦略的なトレードオフを行うことです。決定を下す際には、純度、密度、均一性などの要求される膜特性と、堆積速度、基板の温度感受性、全体的なコストなどの実際的な制約とのバランスを取る必要があります。

物理的堆積法:材料を原子ごとに転送する

物理的堆積技術は、材料をソースから基板へ機械的または熱的に輸送することを伴います。これらのプロセスは、結果として得られる膜の純度を確保するために、ほぼ常に高真空環境下で実施されます。

スパッタリング

スパッタリングは、目的の材料の固体ターゲットを高エネルギーイオン(通常はアルゴンなどのプラズマ由来)で衝突させるプロセスです。このエネルギーの高い衝突により、ターゲットから原子が物理的に「叩き出され」、それが真空チャンバーを通過して基板上に堆積し、薄膜を形成します。これは、高密度で密着性の高い膜を生成することで知られています。

熱蒸着と電子ビーム蒸着

この方法は、高真空中でソース材料を加熱し、蒸発(液体の場合)または昇華(固形物の場合)させます。生成された蒸気がチャンバーを通過し、より冷たい基板上で凝縮します。加熱は、材料を保持する抵抗加熱ボートに電流を流すこと(熱蒸着)によって、または集束された高エネルギー電子ビームを使用すること(電子ビーム蒸着)によって行われます。

パルスレーザー堆積(PLD)

PLDでは、高出力のパルスレーザーを真空チャンバー内のターゲットに集中させます。強烈なエネルギーがターゲットの表面をアブレーション(削り取り)し、プラズマプルームを生成し、それが膨張して基板上に堆積します。この技術は、複雑な材料に対して非常に多用途です。

化学的堆積法:反応から膜を構築する

化学的方法は、制御された化学反応に依存して薄膜を作成します。前駆体として知られるソース材料が導入され、基板表面上またはその近傍で反応します。

化学気相成長法(CVD)

CVDは、前駆体ガスを反応チャンバーに導入する主要な技術です。これらのガスは、加熱された基板上で分解または反応し、目的の固体膜を形成します。一般的なバリエーションであるプラズマ増強化学気相成長法(PECVD)は、プラズマを使用して前駆体ガスを活性化し、はるかに低温での堆積を可能にします。

原子層堆積(ALD)

ALDは、膜を一度に原子層ずつ構築するCVDの特殊な形態です。自己制限的な一連の化学反応を使用し、前駆体ガスを一度に一つずつチャンバーにパルス注入します。このプロセスは、膜厚に対する比類のない制御を提供し、非常に複雑な3D構造上でも、例外的に均一で均一な(コンフォーマルな)膜を生成します。

溶液ベースの方法(ゾル-ゲル、スピンコーティング)

これらの方法は、液体前駆体を基板に塗布することを含みます。スピンコーティングでは、基板を高速で回転させ、液体を薄く均一な層に広げます。ゾル-ゲルプロセスでは、化学溶液(「ゾル」)が基板上でゲル状の相に変化します。どちらの方法も、溶媒を除去して最終膜を固化させるために、その後の加熱ステップを必要とすることが一般的です。

トレードオフの理解

適切な方法を選択するには、その固有の利点と制限を理解する必要があります。決定は、ほとんどの場合、性能と実用性のバランスを取ることに帰着します。

膜の品質と均一性(コンフォーマリティ)

PVD技術は一方向性(ライン・オブ・サイト)であり、複雑な構造の側面や底面をコーティングするのが苦手です。対照的に、CVD、特にALDは非一方向性であり、最新のマイクロエレクトロニクスに不可欠な優れた均一な被覆(コンフォーマルカバレッジ)を提供します。ALDは可能な限り最高の均一性と純度をもたらします。

堆積速度と精度

速度と制御の間には直接的なトレードオフがあります。PVDやCVDプロセスは比較的速く材料を堆積できるため、保護的な工具コーティングなどの厚い膜に適しています。ALDはそれに比べて非常に遅いですが、その原子レベルの精度は、最先端の半導体デバイスの製造には不可欠です。

温度と基板適合性

従来のCVDは、必要な化学反応を促進するために非常に高い温度を必要とすることが多く、これは敏感な基板を損傷する可能性があります。スパッタリングのようなPVD手法やPECVDのような技術は、はるかに低い温度で動作できるため、ポリマーやフレキシブルエレクトロニクスを含むより広い範囲の材料との互換性が広がります。

アプリケーションに最適な方法の選択

あなたの目標が最適な技術を決定します。選択肢を絞り込むために、以下のガイドラインを使用してください。

- 工具への保護的で硬いコーティング(例:Ti-Al-N)が主な焦点の場合: スパッタリングのようなPVD方法は、高い膜密度と強い密着性から業界標準となっています。

- 高度な半導体用の均一で均質な膜が主な焦点の場合: ALDは、比類のない精度と複雑なトポグラフィーをコーティングできる能力により、決定的な選択肢です。

- 誘電体や半導体を含む幅広い材料を大規模に堆積することが主な焦点の場合: CVDは、原子レベルの精度を必要としないアプリケーションに対して優れた汎用性とスループットを提供します。

- OLEDディスプレイや太陽電池などのアプリケーション向けに低コストで大面積の膜が主な焦点の場合: スピンコーティングやスプレー熱分解などの溶液ベースの方法は、非常に効果的でスケーラブルです。

最終的に、理想的な堆積技術は、材料、要求される膜特性、および基板の直接的な関数であり、複雑な選択を明確なエンジニアリング上の決定へと変えます。

要約表:

| 方法 | カテゴリ | 主な特徴 | 最適用途 |

|---|---|---|---|

| スパッタリング | 物理気相成長法 (PVD) | 高密度で密着性の高い膜。一方向性 | 工具用の保護的で硬いコーティング |

| 蒸着 | 物理気相成長法 (PVD) | 高純度膜。一方向性 | 単純な金属化、光学部品 |

| CVD | 化学的堆積法 | 汎用性が高い、均一性が良い。高温が必要な場合がある | 誘電体、半導体の大規模堆積 |

| PECVD | 化学的堆積法 | 低温での堆積が可能 | 温度に敏感な基板のコーティング |

| ALD | 化学的堆積法 | 原子レベルの精度、優れた均一性 | 先端半導体、複雑な3D構造 |

| スピンコーティング / ゾル-ゲル | 溶液ベース | 低コスト、大面積膜 | OLEDディスプレイ、太陽電池、研究 |

研究室のニーズに合った堆積方法の選択に苦労していませんか?

PVD、CVD、ALDのいずれかを選択することは、研究の質、スループット、予算に影響を与える重要な決定です。KINTEKは、専門的なガイダンスをもって研究室のニーズに応える、ラボ用機器および消耗品の専門企業です。

半導体研究のためのALDの原子レベルの精度が必要な場合でも、材料科学のためのPVDによる堅牢で高密度のコーティングが必要な場合でも、トレードオフを乗り越えて特定のアプリケーションに最適な技術を特定するお手伝いをします。

一緒に薄膜プロセスを最適化しましょう。

パーソナライズされたコンサルテーションについては、今すぐ専門家にお問い合わせください!

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- RF PECVDシステム RFプラズマエッチング装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 多ゾーン加熱CVDチューブ炉 マシン 化学気相成長チャンバー システム装置

よくある質問

- CVDリアクターの正式名称は何ですか?化学気相成長の力を解き放つ

- 成膜方法とは?PVDおよびCVD薄膜技術ガイド

- Al-Zrコーティングに高精度回転サンプルホルダーが必要なのはなぜですか?均一性と精度を確保する

- 原子層堆積(ALD)プロセスは、複雑な形態を持つ樹枝状銅粉末のコーティングの連続性と適合性をどのように確保しますか?

- 薄膜はどのように成膜されるのか? PVDとCVD法をあなたの用途に合わせて比較ガイド

- 熱CVDとは何ですか?また、CMOSテクノロジーにおけるサブカテゴリは何ですか?薄膜成膜を最適化しましょう。

- CVDではどのくらいの温度が維持されますか?優れたコーティングのための高温プロセスの解明

- RFスパッタリングとDCスパッタリングの違いは何ですか?あなたの材料に最適な方法を選びましょう