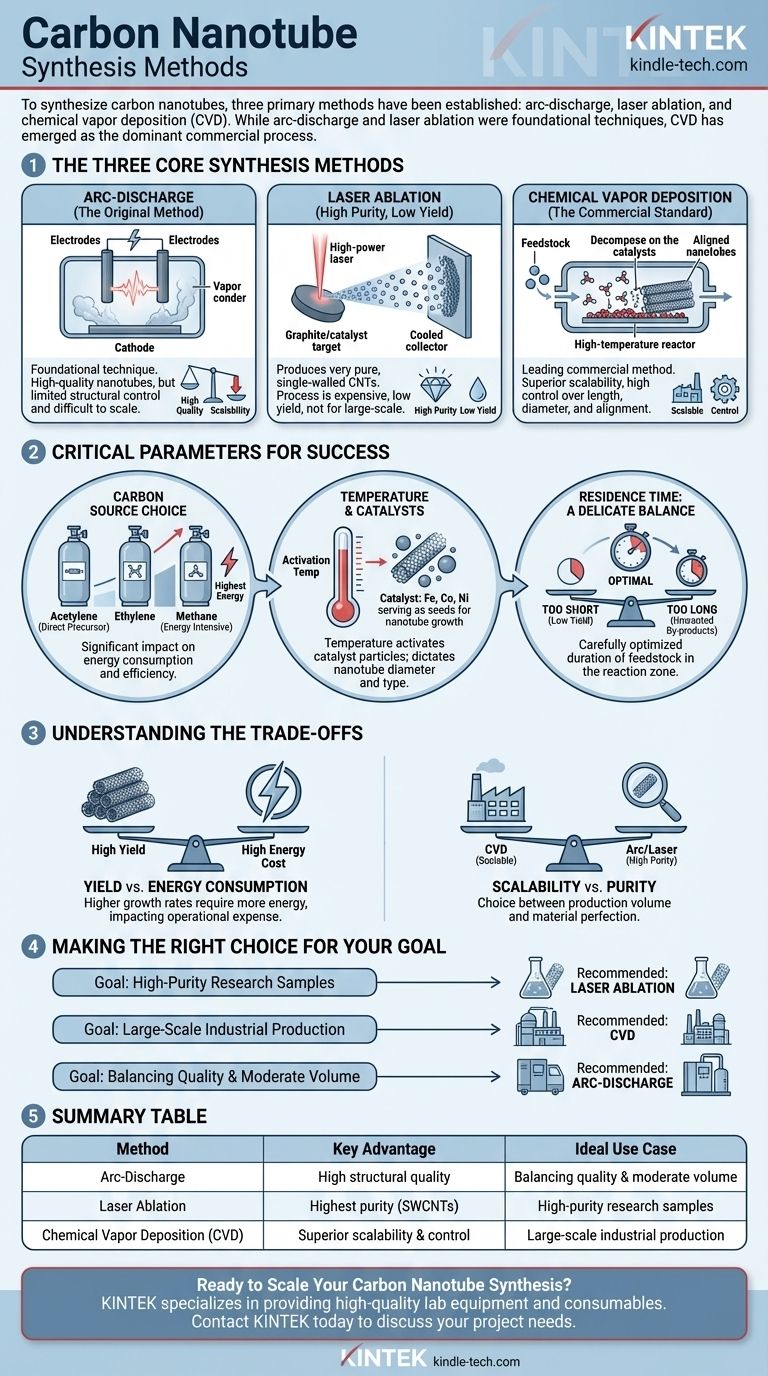

カーボンナノチューブを合成するには、アーク放電、レーザーアブレーション、化学気相成長(CVD)の3つの主要な方法が確立されています。アーク放電とレーザーアブレーションは高品質な材料を製造するための基礎的な技術でしたが、CVDはその優れたスケーラビリティと最終製品の特性に対する制御性により、主要な商業プロセスとして台頭してきました。

いくつかの方法が存在しますが、化学気相成長(CVD)は、そのスケーラビリティと詳細な制御性により、商業生産を支配しています。どの方法の成功も、望ましいナノチューブ構造と収率を達成するために、温度、炭素源、時間の間のトレードオフを習得することにかかっています。

3つの主要な合成方法

主要な製造技術間の根本的な違いを理解することは、基礎研究であれ産業規模の製造であれ、特定の目標に適したアプローチを選択するための第一歩です。

アーク放電(初期の方法)

アーク放電法は、カーボンナノチューブの製造に用いられた最初の方法の一つです。不活性ガス中で2つの炭素電極間に高電圧のアークを発生させることを含みます。

この強烈な熱により、陽極(アノード)から炭素が蒸発し、それがより冷たい陰極(カソード)に凝縮してナノチューブを形成します。この方法は高品質なナノチューブを製造できますが、その構造に対する制御は限られており、スケールアップが困難です。

レーザーアブレーション(高純度、低収率)

この方法では、金属触媒と混合されたグラファイトターゲットに高出力レーザーが照射されます。このプロセスは、不活性ガスの流れの中で高温炉内で行われます。

レーザーはターゲットを蒸発させ、炭素と触媒原子のプルームを生成し、それが冷却されたコレクター上でナノチューブに凝縮します。レーザーアブレーションは非常に純粋な単層カーボンナノチューブを製造することで知られていますが、このプロセスは高価で、収率が低く、大規模生産には適していません。

化学気相成長(商業標準)

CVDは、商業および産業規模のCNT生産における主要な方法です。このプロセスは、触媒ナノ粒子でコーティングされた基板を含む高温反応器に、炭素含有ガス(原料)を導入することを含みます。

高温でガスが分解し、炭素原子が触媒粒子上に堆積し、そこで自己組織化してナノチューブ構造を形成します。CVDの主な利点は、そのスケーラビリティと、ナノチューブの長さ、直径、配向に対する高度な制御性です。

成功を左右する重要なパラメータ

方法に関わらず、最終的な出力はいくつかの重要な操作パラメータによって決定されます。これらの変数を制御することが、効率的で効果的な合成の鍵となります。

炭素源の選択

原料として使用される炭素含有ガスの種類は、エネルギー消費と効率に大きく影響します。

例えば、アセチレンは、熱変換のための追加エネルギーを必要とせずに、ナノチューブ成長の直接的な前駆体として機能することができます。

一方、エチレンとメタンは、炭素が合成に使用される前に化学結合を分解するためにより多くのエネルギーを必要とし、メタンはこれら3つの中で最もエネルギー集約的です。

温度と触媒の役割

温度は重要な要素です。炭素原料を分解し、ナノチューブ成長の「種」として機能する金属触媒粒子を活性化するのに十分な高さでなければなりません。

触媒の選択(通常、鉄、コバルト、ニッケルなどの金属)と温度は、生成されるナノチューブの直径と種類(単層 vs. 多層)に直接影響します。

滞留時間:微妙なバランス

滞留時間とは、炭素原料が反応ゾーンに滞在する期間です。このパラメータは慎重に最適化する必要があります。

滞留時間が短すぎると、炭素源が蓄積して反応するのに十分な時間がなく、収率が低くなり、材料が無駄になります。

滞留時間が長すぎると、原料供給が制限され、不要な副生成物が蓄積し、さらなるナノチューブの成長を妨げる可能性があります。

トレードオフの理解

合成方法の選択は、単一の「最良の」オプションを見つけることではなく、コスト、品質、量といった競合する優先順位のバランスを取ることです。

収率 vs. エネルギー消費

炭素源と水素の濃度を上げると、成長速度が速くなり、収率が高まる可能性があります。しかし、これにはコストがかかります。

このアプローチでは、反応条件を維持するためにはるかに多くのエネルギーが必要となり、生産性と運用コストの間に直接的なトレードオフが生じ、商業的実現可能性のために管理する必要があります。

スケーラビリティ vs. 純度

異なる方法では、生産量と材料の完璧さの間で明確な選択肢が提示されます。

アーク放電とレーザーアブレーションは、構造欠陥が非常に少ないナノチューブの製造に優れており、ハイエンドのエレクトロニクスや研究に最適です。しかし、これらの方法はスケールアップが非常に困難です。

CVDは、産業ニーズのために高度にスケーラブルですが、より広範囲の純度と構造を持つナノチューブを生成することが多く、用途によっては追加の精製ステップが必要になる場合があります。

目標に合った適切な選択をする

合成方法の選択は、最終目標によって完全に決定されるべきです。研究室に理想的な技術が、工場では非現実的であることもよくあります。

- 高純度の研究サンプルが主な焦点の場合:レーザーアブレーションが最良の選択肢です。高コストで低収率であるにもかかわらず、非常に高品質な単層CNTを生成します。

- 大規模な工業生産が主な焦点の場合:化学気相成長(CVD)は、その実証済みのスケーラビリティ、低コスト、正確なプロセス制御により、唯一実用的な選択肢です。

- 品質と中程度の量のバランスが主な焦点の場合:アーク放電は中間的な選択肢となり、バルクCVDよりも優れた構造品質を提供し、レーザーアブレーションのような極端な費用もかかりません。

最終的に、適切な合成方法を選択することは、プロセスの能力を特定の用途と経済目標に合わせることです。

概要表:

| 方法 | 主な利点 | 理想的な使用例 |

|---|---|---|

| アーク放電 | 高い構造品質 | 品質と中程度の量のバランス |

| レーザーアブレーション | 最高の純度(SWCNT) | 高純度研究サンプル |

| 化学気相成長(CVD) | 優れたスケーラビリティと制御性 | 大規模な工業生産 |

カーボンナノチューブ合成をスケールアップする準備はできていますか?

適切な合成方法を選択することは、研究または生産目標を達成するために不可欠です。KINTEKは、カーボンナノチューブを含む先進材料合成に必要な高品質の実験装置と消耗品を提供することに特化しています。当社の専門知識は、最大の収率と効率のためにプロセスパラメータを最適化するのに役立ちます。

当社のチームが、お客様の特定の用途に最適なソリューションを選択するお手伝いをいたします。KINTEKに今すぐお問い合わせください。お客様のプロジェクトのニーズについて話し合い、当社の製品がお客様の研究室の能力をどのように向上させることができるかを発見してください。

ビジュアルガイド

関連製品

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- 石英管付き1200℃分割管状炉 ラボ用管状炉

- 超高温黒鉛真空黒鉛化炉

- 1700℃実験室用高温管状炉(アルミナチューブ付き)

よくある質問

- CMOS技術におけるCVDの使用にはどのような課題が伴いますか?コストと精度の障壁を克服する

- 薄膜技術にはどのような種類がありますか?アプリケーションに合わせた機能性コーティングをマスターする

- 3D構造の改質において、i-CVDシステムはどのような独自の役割を果たしますか? 高い両親媒性を実現する

- CVD装置の主要コンポーネントとは?必須システムガイド

- 合成ダイヤモンドの主な製造技術は何ですか?HPHT、CVD、ニッチな方法を比較する

- CVD反応炉の種類は何ですか?材料と基板に最適なプロセスを選択してください

- 熱LCVDはどのように機能しますか?精密局所堆積と直接微細加工をマスターする

- 化学気相成長(CVD)システムはどのような機能を持っていますか? 高温複合材料の必須ツール