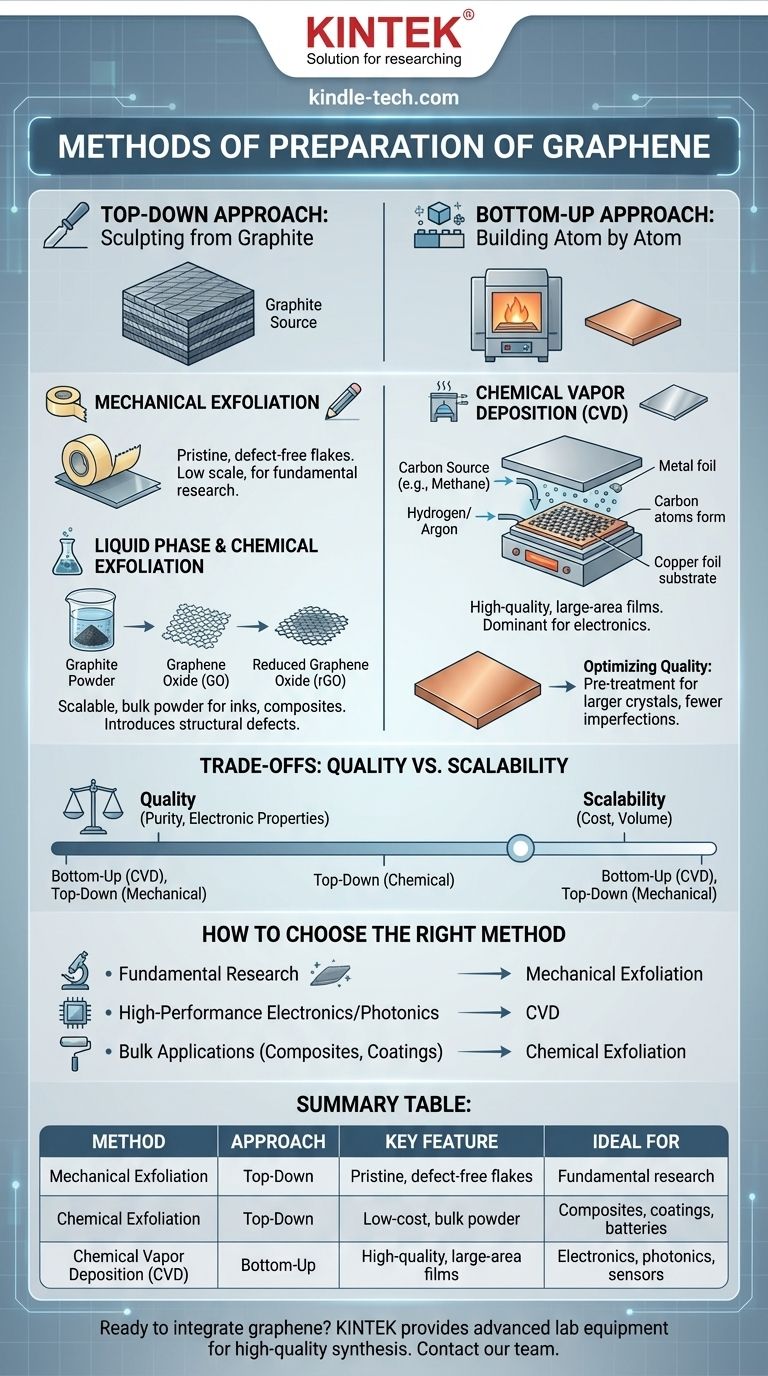

グラフェンは、根本的に異なる2つの戦略を用いて調製されます。「トップダウン」法はバルクの黒鉛から出発してそれを分解するものであり、「ボトムアップ」法は原子レベルでグラフェンシートを構築するものです。エレクトロニクスに必要な大面積で高品質なシートを製造するための最も一般的な方法は、ボトムアップ技術である化学気相成長法(CVD)です。

グラフェン調製方法の選択は、重要なトレードオフです。「トップダウン」アプローチはバルク材料の低コストでのスケーラビリティを優先しますが、「ボトムアップ」アプローチは高度な研究やエレクトロニクスに要求される優れた品質と制御性を提供します。

「トップダウン」アプローチ:黒鉛からの彫刻

トップダウン合成は、石の塊から彫刻を彫るプロセスと概念的に似ています。安価な出発原料である黒鉛から始め、物理的または化学的な力を使って材料を除去し、単層または少数層のグラフェンシートを得ます。

機械的剥離法

これは、グラフェンを初めて単離するために使用されたオリジナルの方法で、有名なのは、単純な粘着テープを使って黒鉛片から層を剥がすというものです。これにより、元の状態に近く、欠陥のないグラフェンフレークが得られます。

しかし、機械的剥離法はスケーラブルではありません。得られる量は非常に少なく、フレークのサイズや位置に対する制御がほとんど効かないため、その用途は基礎的な学術研究にほぼ限定されています。

液相・化学的剥離法

このよりスケーラブルなアプローチでは、化学プロセスを使用して黒鉛層を保持している力を克服します。多くの場合、黒鉛を酸化して酸化グラフェン(GO)を生成し、これが水中で容易に分離します。その後、酸化グラフェンを還元して純粋なグラフェンに戻します。

この方法は、インク、複合材料、コーティングに適した大量のグラフェン粉末を生成できますが、化学プロセスによって構造欠陥が導入されることが多く、電気的特性が損なわれる可能性があります。

「ボトムアップ」アプローチ:原子ごとの構築

ボトムアップ合成は、個々のレンガで構造を構築するようなものです。これらの方法は、炭素含有分子から出発し、基板上にそれらを組み立てるため、最終的なグラフェンシートの構造と品質に対してはるかに大きな制御を提供します。

化学気相成長法(CVD)

CVDは、高品質で大面積のグラフェン膜を製造するための主要な方法です。このプロセスには、通常、銅またはニッケルの箔である基板を真空炉で加熱することが含まれます。

その後、メタンなどの炭素含有ガスが導入されます。高温によりガスが分解され、炭素原子が金属箔の表面に単原子層として配列します。

CVDにおける品質の最適化

科学者たちは、グラフェンの品質を向上させるためにCVD技術を絶えず洗練させています。例えば、銅基板を化学薬品で前処理することで、その触媒活性を低下させ、表面を平滑にすることができます。

これにより、高性能トランジスタやセンサーなどの要求の厳しい用途に不可欠な、より大きく、より均一なグラフェン結晶の成長が可能になります。

トレードオフの理解:品質 対 スケーラビリティ

単一の「最良」の方法というものはありません。最適な選択は、意図された用途に完全に依存します。なぜなら、各方法は品質、コスト、規模において異なるバランスを示すからです。

純度と欠陥

機械的剥離法と適切に制御されたCVDは、最も少ない欠陥で最高品質のグラフェンを生成し、その優れた電子特性を維持します。化学的方法は、スケーラブルであるものの、ほぼ常に構造的な欠陥を導入します。

規模とコスト

化学的剥離法は、バルク(キログラム単位)でグラフェンを製造するための最も費用対効果の高い方法ですが、連続シートではなく粉末またはフレークの形で提供されます。CVDは大面積シート(平方メートル単位)を製造できますが、高価で特殊な装置が必要です。

最終的な形態

方法の出力は決定的な差別化要因です。トップダウン法は通常、グラフェンまたは酸化グラフェンのフレークの粉末を生成します。ボトムアップCVDは、成長基板からターゲット基板へ転写する必要がある連続的な薄膜グラフェンを生成します。

適切な方法の選択方法

最終的な目標が、理想的な調製戦略を決定します。主なニーズを定義することで、最も論理的なアプローチを選択できます。

- もし主な焦点が、元の状態の材料に関する基礎研究である場合: 機械的剥離法は、非常に少量ではありますが、最高品質のフレークを提供します。

- もし主な焦点が、高性能エレクトロニクスやフォトニクスである場合: 化学気相成長法(CVD)は、大面積で高純度のグラフェンシートを製造するための業界標準です。

- もし主な焦点が、複合材料、コーティング、またはバッテリーなどのバルク用途である場合: 化学的剥離法は、大量生産のためのスケーラビリティと低コストの最良のバランスを提供します。

これらの主要な製造経路を理解することは、特定の用途のためにグラフェンの可能性を効果的に活用するための第一歩です。

要約表:

| 方法 | アプローチ | 主な特徴 | 理想的な用途 |

|---|---|---|---|

| 機械的剥離法 | トップダウン | 元の状態の欠陥のないフレーク | 基礎研究 |

| 化学的剥離法 | トップダウン | 低コストのバルク粉末 | 複合材料、コーティング、バッテリー |

| 化学気相成長法(CVD) | ボトムアップ | 高品質な大面積フィルム | エレクトロニクス、フォトニクス、センサー |

グラフェンを研究や製品開発に統合する準備はできていますか? 適切な調製方法は、成功のために不可欠です。KINTEKは、高品質のグラフェン合成に必要なCVDシステムや消耗品を含む高度な実験装置の提供を専門としています。当社の専門家は、基礎研究に焦点を当てる場合でも、生産のためのスケールアップを行う場合でも、お客様の特定の用途に最適なツールを選択できるようサポートいたします。

当社のチームに今すぐご連絡いただき、お客様の研究所のグラフェン革新の道のりをどのようにサポートできるかご相談ください。

ビジュアルガイド

関連製品

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 黒鉛真空炉 高熱伝導率フィルム黒鉛化炉

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- グラファイト真空炉 IGBT実験黒鉛炉

- 超高温黒鉛真空黒鉛化炉