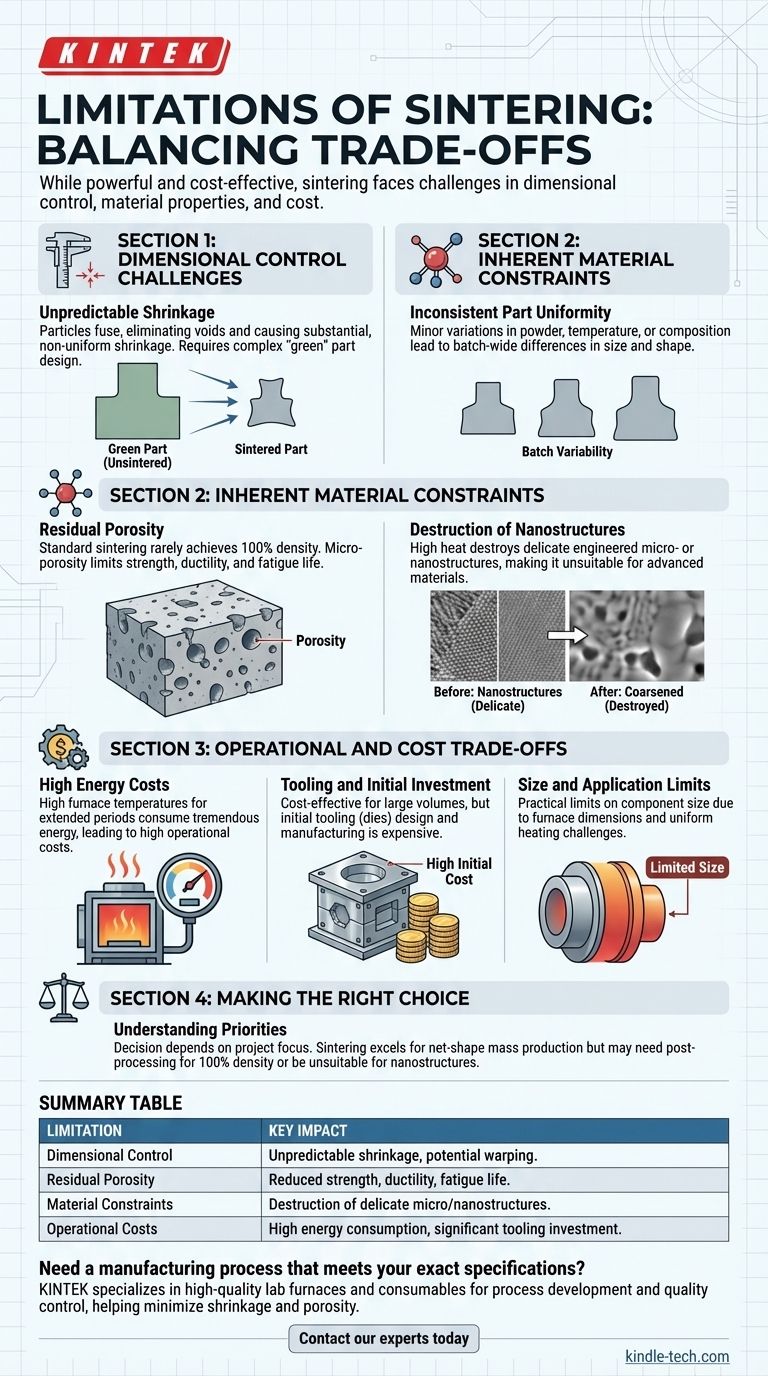

強力で費用対効果の高いプロセスである一方で、焼結の主な限界は、材料の収縮による寸法制御の大きな課題、最終部品に内在する残留気孔、高いエネルギー消費、および原材料内の繊細な既存の微細構造またはナノ構造の破壊です。これらの要因は、望ましい部品仕様を達成するために慎重に管理する必要があります。

焼結は、強力で複雑な部品を大量生産するのに優れていますが、完璧な緻密化プロセスではありません。その核となる限界は、粉末を固体に統合することと、それに伴う寸法、内部構造、およびコストの変化との間の根本的なトレードオフから生じます。

寸法制御の課題

焼結における最も重要な工学的課題の1つは、部品の最終寸法を予測し、制御することです。これは、緩い粉末を緻密な固体に変えるというプロセスの性質に起因します。

予測不可能な収縮

焼結中に粒子が結合すると、粒子間の空隙がなくなり、コンポーネント全体が収縮します。この収縮はかなりのものであり、常に完全に均一であるとは限らず、部品が反ったり、公差外になったりする可能性があります。

製造業者は、この収縮を「グリーン」(未焼結)部品の初期設計で綿密に考慮する必要があり、多くの場合、かなりの試行錯誤が必要です。

一貫性のない部品の均一性

焼結部品の大量生産において、完全に同一の寸法を達成することは困難です。粉末密度のわずかなばらつき、炉内の温度分布、または材料組成のわずかな違いが、各コンポーネントの最終的なサイズと形状にわずかな差をもたらす可能性があります。

プロセス調整の必要性

これらの変数があるため、焼結には、プロセスを調整するために広範な経験的分析と理論的モデリングが必要となることがよくあります。必要な仕様に到達するには、材料の粒度、温度、圧力の相互作用を深く理解する必要があります。

固有の材料制約

焼結は、材料を微視的なレベルで根本的に変化させます。これにより強度が生まれる一方で、最終製品の特性に避けられない制約も生じます。

残留気孔

標準的な焼結では、理論密度の100%を達成することはめったにありません。最終部品には、常に一定量の微細な気孔が含まれており、これが応力集中点として機能し、材料の究極強度、延性、または疲労寿命を制限する可能性があります。

熱間等方圧プレス(HIP)のようなプロセスを追加してこの気孔を減らすことはできますが、これによりコストと複雑さが大幅に増加します。

ナノ構造の破壊

焼結に必要な高温は、初期粉末に組み込まれた繊細な微細構造またはナノ構造を破壊または粗大化させます。このため、これらの微細な特徴の保存に依存する独自の特性を持つ先進材料の製造には、このプロセスは不向きです。

運用とコストのトレードオフ

物理的な限界を超えて、焼結には、特定の用途には不適切な選択となる可能性のある実用的な運用上の考慮事項が伴います。

高いエネルギーコスト

焼結に必要な高温(多くの場合、長期間)に工業炉を加熱するには、膨大な量のエネルギーを消費します。これにより、特に融点が高い材料の場合、運用コストが高くなる可能性があります。

工具と初期投資

焼結は大量生産には非常に費用対効果が高いですが、初期投資は高くなる可能性があります。初期の粉末をグリーン形状にプレスするために必要な金型と工具は、設計と製造に費用がかかります。

サイズと用途の限界

焼結によって製造できる部品のサイズには実用的な限界があり、炉の寸法や非常に大きな部品で均一な加熱を達成することの難しさによって制約されます。さらに、一部の材料組成は、焼結後に高炉に完全に装入できない特定の種類の鉄鉱石に見られるように、このプロセスに単純に適していません。

目標に合った適切な選択をする

これらの限界を理解することは、焼結を効果的に活用するための鍵です。このプロセスを使用するかどうかの決定は、プロジェクトの特定の優先順位に完全に依存します。

- 複雑なニアネットシェイプ部品の大量生産が主な焦点である場合:寸法収縮を管理するために必要な工具とプロセス制御に投資できるのであれば、焼結は優れた選択肢です。

- 最大の疲労寿命のために絶対的な100%密度を達成することが主な焦点である場合:標準的な焼結では不十分である可能性が高く、後処理または代替の製造方法を検討する必要があります。

- 繊細な材料ナノ構造の保存が主な焦点である場合:焼結は、高温が材料の内部構造を変化させるため、この目標とは根本的に相容れません。

固有のトレードオフを認識することで、焼結がコンポーネント製造の最適な経路であるかどうかを判断できます。

要約表:

| 限界 | 主な影響 |

|---|---|

| 寸法制御 | 予測不可能な収縮と部品の反りの可能性。 |

| 残留気孔 | 究極強度、延性、疲労寿命の低下。 |

| 材料制約 | 繊細な既存の微細構造またはナノ構造の破壊。 |

| 運用コスト | 高いエネルギー消費と多額の初期工具投資。 |

お客様の正確な仕様を満たす製造プロセスが必要ですか?

焼結には限界がありますが、適切なラボ機器を選択することは、プロセス開発と品質管理にとって非常に重要です。KINTEKは、焼結パラメータを正確にテストおよび最適化し、収縮や気孔の問題を最小限に抑えるのに役立つ高品質のラボ用炉と消耗品を提供することに特化しています。

今すぐ当社の専門家にお問い合わせください。当社の信頼性の高いラボソリューションが、お客様の研究開発および生産目標をどのようにサポートし、材料に最適な製造経路を選択できるかについてご相談ください。

ビジュアルガイド

関連製品

- トランス付きチェアサイド用歯科用ポーセリンジルコニア焼結セラミックファーネス

- スパークプラズマ焼結炉 SPS炉

- 実験室用ラピッドサーマルプロセス(RTP)石英管炉

- 真空熱処理・モリブデン線焼結炉(真空焼結用)

- 9MPa空気圧焼結炉(真空熱処理付)