産業用溶解は、冶金学、ガラス製造、セラミックス、化学処理における基礎的なプロセスです。この技術は、単に状態を変えるためだけでなく、特定の高付加価値用途のために、固体を液状化し、根本的に形状を変えたり、他の元素と組み合わせたり、固有の物理的特性を変化させたりすることを伴います。

産業用溶解は、単に物を熱することではありません。それは、材料の最終的な形状、組成、および内部の原子構造を完全に制御するために使用される精密なエンジニアリングツールであり、現代の製造業にとって不可欠なものです。

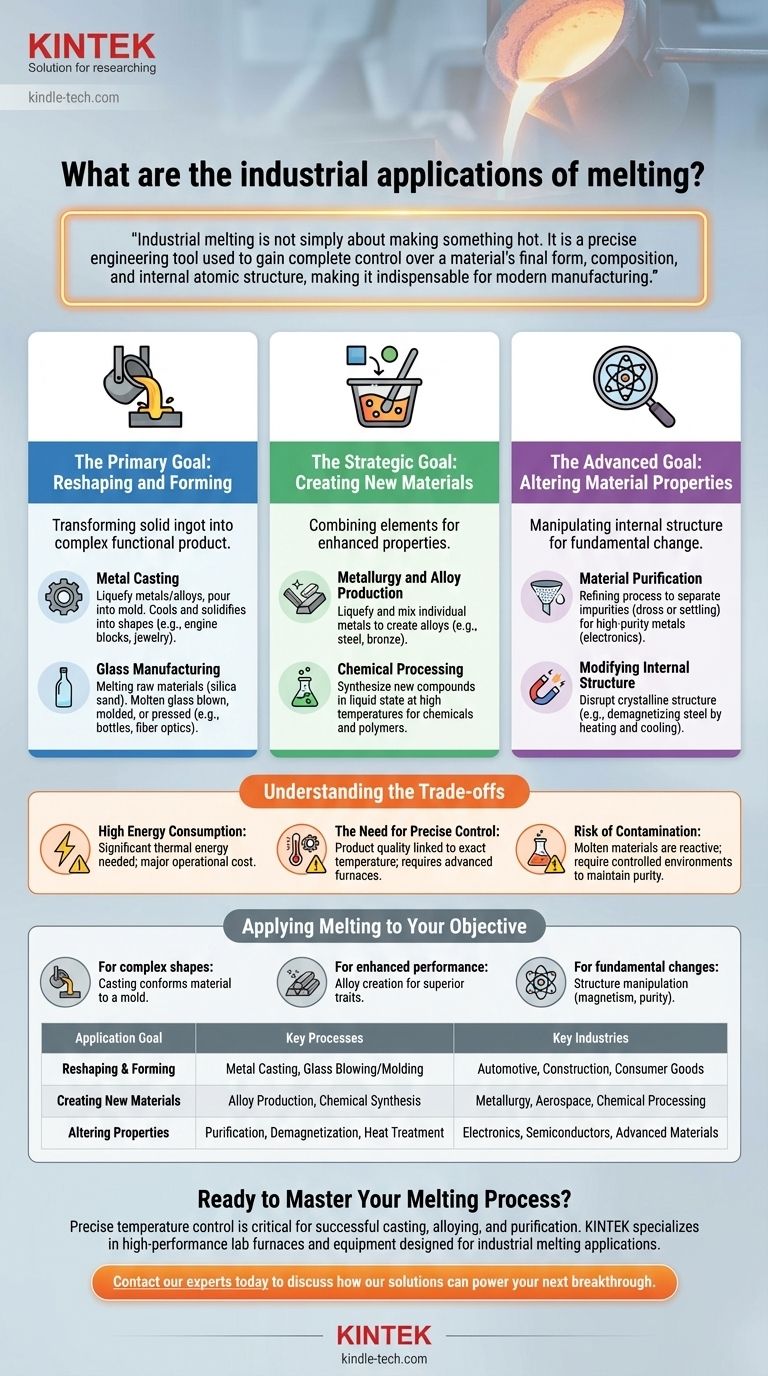

主な目的:形状変更と成形

溶解の最も直接的な応用は、インゴットのような単純な形状の固体材料を、複雑で機能的な製品に変えることです。これは、材料を所定の形状に流し込むことによって達成されます。

金属鋳造

溶解は金属鋳造における最初で最も重要なステップです。金属または合金は、完全に液体になるまで炉で加熱されます。

この溶融金属は、その後、鋳型またはダイに注がれます。冷えて固化するにつれて、エンジンブロックから複雑な宝飾品に至るまで、あらゆるものの形をとります。

ガラス製造

ほぼすべてのガラス製品の製造は溶解から始まります。主成分であるシリカサンドなどの原材料は、炉内で極度の高温に加熱されます。

これにより溶融ガラス、すなわち粘性のある流体が生成され、ボトル、窓ガラス、光ファイバーなどの形状に注型、吹き付け、成形、またはプレスすることができます。このプロセスでは、透明度と強度を確保するために精密な温度制御が必要です。

戦略的な目的:新素材の創造

単なる形状変更を超えて、溶解は異なる元素を組み合わせて特性を強化した全く新しい材料を作成するために不可欠です。

冶金学と合金生産

合金は金属の混合物、または金属と他の元素との組み合わせであり、ほぼ常に溶解によって作成されます。個々の金属は炉内で液化され、徹底的に混合されます。

このプロセスによって、鋼(鉄と炭素)、青銅(銅と錫)、および数え切れないほどの他の高性能合金といった必須材料が製造されます。

化学処理

化学産業では、溶解は新しい化合物を合成する際の重要なステップとなることがよくあります。特定の反応は、反応物が高温で液体状態にある場合にのみ発生します。

これにより、さまざまな産業向けの特殊化学品、ポリマー、またはその他の前駆体を製造するために元素を制御された方法で組み合わせることが可能になります。

高度な目的:材料特性の変更

溶解の最も洗練された用途は、材料の基本的な特性を変更するために、その内部構造を操作することです。これは形状や組成をはるかに超えています。

材料の精製

溶解は精製プロセスとして使用できます。材料が溶解するにつれて、不純物はドロスとして表面に浮上するか、密度の違いによって底に沈むことによって分離されます。

これは、エレクトロニクスや航空宇宙用途に要求される高純度金属を製造する際によく行われる工程です。

内部構造の変更

金属を融点まで加熱すると、その結晶性原子構造が破壊されます。鋼の消磁はその典型的な例です。

磁化された鋼を加熱すると、その磁区の整然とした配列がランダム化されます。冷却されると、構造が以前に整列していた状態に戻らなかったため、磁気は失われます。

トレードオフの理解

産業用溶解は強力ですが、注意深く管理しなければならない重大な運用上の課題を伴う、要求の厳しいプロセスです。

高いエネルギー消費

材料を融点に到達させるには、膨大な量の熱エネルギーが必要です。これにより、溶解は製造業において最もエネルギー集約的なプロセスの一つとなり、主要な運用コストを占めます。

精密制御の必要性

製品の品質は温度に直接関係しています。材料が熱すぎたり、十分な温度でなかったりすると、欠陥、不純物、またはバッチの失敗につながる可能性があります。一貫した結果を得るために必要な精密な温度制御を達成するために、最新の電気炉が使用されています。

汚染のリスク

溶融状態では、多くの材料は反応性が高く、周囲の雰囲気やそれらを保持するるつぼから不純物を容易に吸収する可能性があります。最終製品の純度を維持するためには、管理された環境が必要です。

目的への溶解の適用

溶解の具体的な使用法は、材料に求められる結果によって完全に決まります。

- 複雑な形状の作成が主な焦点である場合: 鋳造が最も直接的な応用であり、溶解によって液体材料が金型に完全に適合することが可能になります。

- 材料性能の向上が主な焦点である場合: 溶解は、合金を作成し、要素を組み合わせて優れた強度、耐食性、またはその他の望ましい特性を達成するための不可欠な最初のステップです。

- 基本的な特性の変更が主な焦点である場合: 制御された溶解と冷却サイクルを使用して、消磁や精製など、材料の内部原子構造を操作することができます。

結局のところ、溶解を精密な材料制御のためのツールとして捉えることが、あらゆる産業環境でその潜在能力を最大限に活用するための鍵となります。

要約表:

| 応用目標 | 主要プロセス | 主要産業 |

|---|---|---|

| 形状変更と成形 | 金属鋳造、ガラス吹き付け・成形 | 自動車、建設、消費財 |

| 新素材の創造 | 合金生産、化学合成 | 冶金学、航空宇宙、化学処理 |

| 特性の変更 | 精製、消磁、熱処理 | エレクトロニクス、半導体、先端材料 |

溶解プロセスの習得の準備はできましたか?

精密な温度制御は、鋳造、合金化、精製を成功させるために不可欠です。KINTEKは、産業用溶解の厳格な要求に応えるために設計された高性能ラボ炉および装置を専門としています。

当社は、優れた材料結果を達成し、バッチの一貫性を向上させ、製造効率を高めるために必要な信頼できるツールを提供します。

当社の専門家に今すぐお問い合わせいただき、当社のソリューションがお客様の次のブレークスルーをどのように推進できるかをご相談ください。

ビジュアルガイド

関連製品

- ロータリーチューブファーネス分割マルチ加熱ゾーン回転チューブファーネス

- 真空シール連続稼働ロータリーチューブ炉 回転チューブ炉

- 活性炭再生用電気ロータリーキルン小型ロータリー炉

- 実験室用真空チルト回転管炉 回転管炉

- 1400℃実験室用高温管状炉(アルミナチューブ付き)

よくある質問

- ナノ多孔質ジルコニア膜において、精密な温度制御が不可欠なのはなぜですか?相安定性と収率をマスターする

- 合金チップの水分分析に実験室グレードの強制循環式乾燥オーブンが必要なのはなぜですか?データの精度を確保する

- 熱分解油の構成要素は何ですか?バイオオイルの複雑な化学を解き明かす

- ダイヤモンドの品質チェックにはどのツールが使われますか?必須のルーペと4Cガイド

- バイオマス反応器にはどのような種類がありますか?変換プロセスに最適な設計の選択

- 金属鋳造の欠点は何ですか?製造プロセスにおけるトレードオフを理解する

- バイオマスエネルギーの主な問題点は何か?持続可能性の矛盾を解説

- バイオ炭生産において、どの反応炉構成が好ましいですか?バイオ炭の最大収量を得るための緩速熱分解