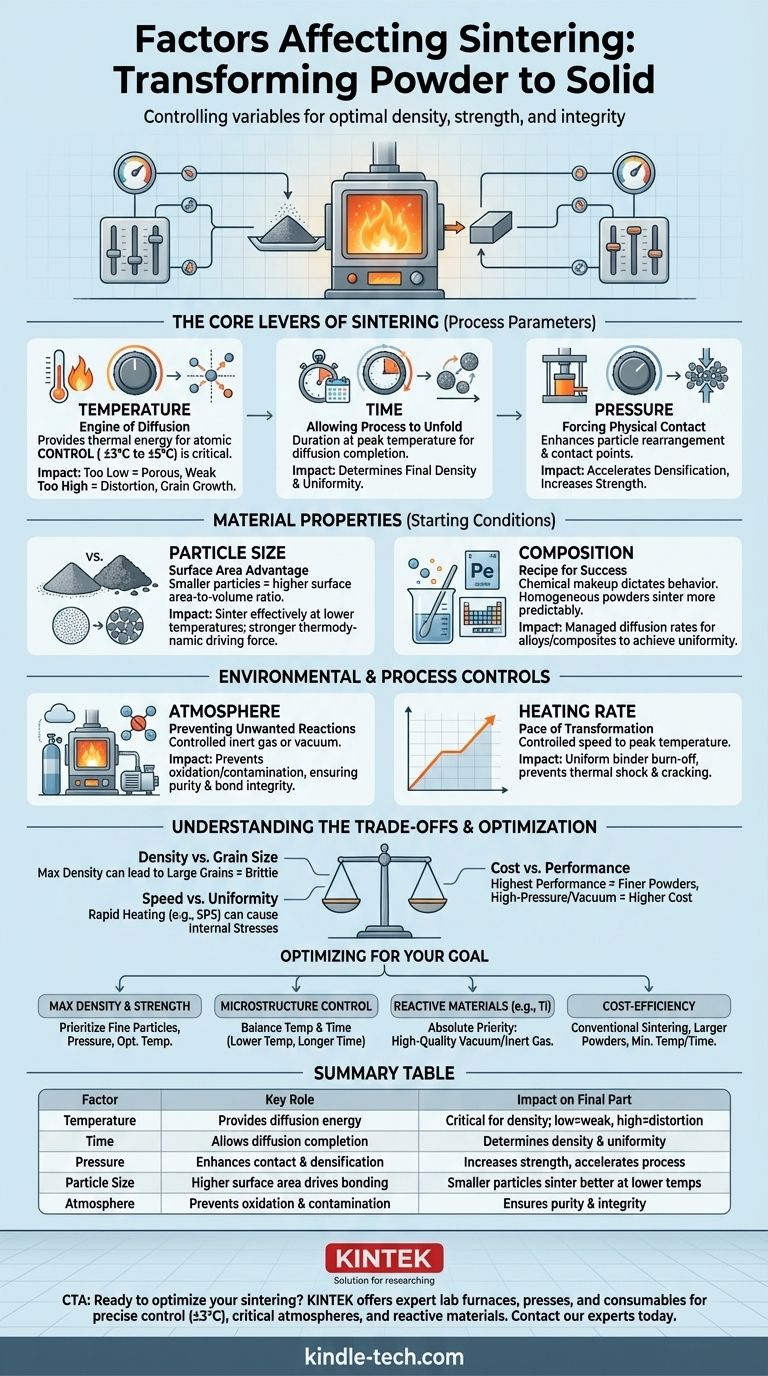

焼結部品の品質は偶然ではありません。それは、いくつかの主要なプロセス変数を注意深く制御した直接的な結果です。焼結に影響を与える最も重要な要因は、温度、時間、外部圧力、および粉末自体の固有の特性(粒子サイズや組成など)です。プロセス中の雰囲気条件もまた、決定的な要因となります。

焼結は、根本的に原子拡散のプロセスであり、粉末を緻密な固体へと変換します。各影響要因は、この変換の速度と範囲を制御するためのレバーとして機能し、最終製品の強度、密度、構造的完全性に直接影響を与えます。

焼結の主要なレバー

焼結は熱エネルギーと物理的接触によって駆動されます。主要なプロセスパラメータは、結果を制御するためのノブです。

温度:拡散のエンジン

温度は焼結において最も重要な単一の要因です。これは、原子が個々の粒子の境界を越えて移動し、それらを融合させるために必要な熱エネルギーを提供します。

温度要件は非常に厳格です。多くの工業プロセスでは、炉の温度は目標値から±3℃から±5℃以上逸脱することはできません。

熱が少なすぎると、結合が不完全になり、多孔質で弱い部品が残ります。熱が多すぎると、望ましくない結晶粒成長、溶融、または部品の変形を引き起こす可能性があります。

時間:プロセスが展開するのを待つ

焼結は瞬間的な現象ではありません。拡散プロセスを完了させるためには、ピーク温度での特定の持続時間、すなわち焼結時間または「保持時間」が必要です。

この持続時間により、原子は移動して粒子間の空隙を埋めるのに十分な時間が与えられ、これによって部品は最終的な密度を達成します。

圧力:物理的接触を強制する

圧力は、粒子の再配列を促進し、拡散が起こる接触点を改善することで重要な役割を果たします。

これはしばしば初期の圧縮段階で適用され、油圧プレスが金型とダイで粉末を成形します。その結果、焼結炉に移動するのに十分な一体性を持つ脆い「グリーン」部品ができます。焼結中に圧力を加えること(ホットプレスのように)は、緻密化を劇的に加速させることができます。

材料特性:開始条件

原材料の特性は、プロセス全体の基礎を確立します。不適切に指定された入力から高品質の出力を得ることはできません。

粒子サイズ:表面積の利点

より小さな粒子は、より効果的に、より低い温度で焼結します。これは、それらがはるかに高い表面積対体積比を持っているためです。

この高い表面積は、システムの総表面エネルギーを減少させるため、粒子が結合するための強力な熱力学的駆動力を作り出します。

組成:成功のためのレシピ

粉末の化学組成は、その焼結挙動を決定します。均質で純粋な粉末は、混合されたり汚染されたりした粉末よりも予測可能に焼結します。

合金や複合材料を作成する場合、均一な最終製品を達成するためには、各構成材料の異なる焼結温度と拡散速度を慎重に管理する必要があります。

環境およびプロセス制御

焼結が行われる環境は、プロセスを可能にするか、または阻害するかのいずれかです。

雰囲気:望ましくない反応の防止

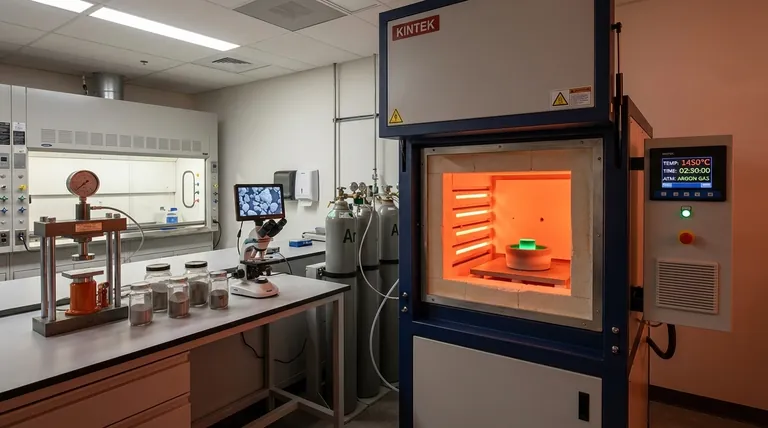

炉内のガスの組成は、特に金属にとって重要です。焼結はしばしば真空または不活性ガス雰囲気(アルゴンなど)で行われます。

この制御された雰囲気は、酸化や、粒子間の原子結合を妨げる他の化学反応を防ぎ、最終材料の純度と完全性を保証します。

加熱速度:変換のペース

材料がピーク焼結温度に達する速度は、最終的な密度と微細構造に影響を与える可能性があります。

制御された加熱速度は、初期プレス段階で使用されるバインダーの均一な燃焼を可能にし、完全に緻密化される前に部品がひび割れる可能性のある熱衝撃を防ぐのに役立ちます。

トレードオフの理解

焼結プロセスの最適化には、常に競合する要因のバランスを取ることが含まれます。これらのトレードオフを理解することが、成功する結果を達成するための鍵です。

密度 vs. 結晶粒径

非常に高い温度や長い焼結時間を使用して最大密度を追求すると、過度の結晶粒成長につながる可能性があります。部品は緻密であるかもしれませんが、大きな結晶粒は材料をより脆くし、靭性を低下させることがよくあります。

速度 vs. 均一性

スパークプラズマ焼結(SPS)のような高度な方法は、処理時間を大幅に短縮できます。しかし、急速な加熱は、特に複雑な形状の場合、より遅い従来のM方法と比較して、内部応力を引き起こしたり、緻密化の均一性が低下したりすることがあります。

コスト vs. 性能

最高の性能(最大密度、微細な結晶粒構造、高純度)を達成するには、より高価な入力とプロセスが必要になることがよくあります。より微細な粉末、高圧装置、高真空炉はすべてコストを大幅に増加させます。重要なのは、プロセスパラメータをアプリケーションの実際の性能要件に合わせることです。

目標に応じた焼結の最適化

要因の理想的な組み合わせは、最終部品の望ましい特性に完全に依存します。

- 最大密度と強度を最優先する場合: より微細な粒子サイズ、十分な外部圧力、および材料の融点直下の温度の最適化を優先します。

- 微細構造(例:結晶粒径)の制御を最優先する場合: 温度と時間を慎重にバランスさせます。より低い温度でより長い時間処理することで、結晶粒成長を抑制しながら密度を高めることができます。

- 反応性材料(例:チタン)の処理を最優先する場合: 最も重要なのは炉の雰囲気です。汚染を防ぐためには、高品質の真空または純粋な不活性ガス環境が不可欠です。

- 重要度の低い部品のコスト効率を最優先する場合: より安価で大きな粉末を使用し、部品の仕様を満たすために必要な最低温度と時間を見つけることに焦点を当てた従来の焼結を使用します。

最終的に、焼結をマスターすることは、これらの要因がどのように相互作用して、ばらばらの粉末を精密に設計された固体部品へと確実に変換するかを理解することにあります。

要約表:

| 要因 | 焼結における主要な役割 | 最終部品への影響 |

|---|---|---|

| 温度 | 原子拡散のためのエネルギーを提供 | 密度に不可欠。低すぎると弱い、高すぎると変形 |

| 時間 | 拡散プロセスが完了するのを待つ | 最終的な密度と均一性を決定 |

| 圧力 | 粒子接触と緻密化を促進 | 強度を増加させ、プロセスを加速 |

| 粒子サイズ | 高い表面積が結合を促進 | より小さな粒子はより低い温度でより良く焼結する |

| 雰囲気 | 酸化と汚染を防止 | 材料の純度と完全性を保証 |

優れた結果を得るために焼結プロセスを最適化する準備はできていますか?

温度、時間、雰囲気の要因には精密な制御が必要であり、そこで専門の機器が違いを生み出します。KINTEKでは、材料焼結の厳しいニーズに合わせて特別に設計された高性能ラボ用炉、プレス、消耗品を専門としています。

当社は、お客様が必要とする信頼性の高いツールを提供します。

- 一貫した結果のための精密な温度制御(±3℃)を実現

- 重要な真空または不活性ガス雰囲気を維持

- チタンなどの反応性材料を汚染なく処理

焼結の結果を運任せにしないでください。今すぐ当社の専門家にお問い合わせください。KINTEKのソリューションが、より緻密で丈夫で信頼性の高い焼結部品の実現にどのように役立つかについてご相談ください。

ビジュアルガイド

関連製品

よくある質問

- 電解質堆積の前にMgOコーティングされた基板をアニーリングする必要があるのはなぜですか?層の安定性と性能の向上

- S30403にとって、ボックス抵抗炉はどのような重要な実験条件を提供しますか?高温シミュレーションをマスターする

- (1-x)Si3N4-xAl2O3における高温マッフル炉の機能とは? 必須相初期化の役割

- 二次熱処理はなぜ焼成炉で必要なのでしょうか?活性触媒性能を引き出す

- 灰分測定用電気炉とは何ですか?正確な無機物含有量の分析を実現

- 二酸化チタンコーティングされた炭素繊維に高温マッフル炉が必要なのはなぜですか?精密焼成

- バッチ炉の最も適した用途は何ですか?熱処理と研究開発における柔軟性を最大化する

- LiNbO3ゾルゲルコーティングにおけるアニーリング炉の機能とは?NCMカソード性能の最適化