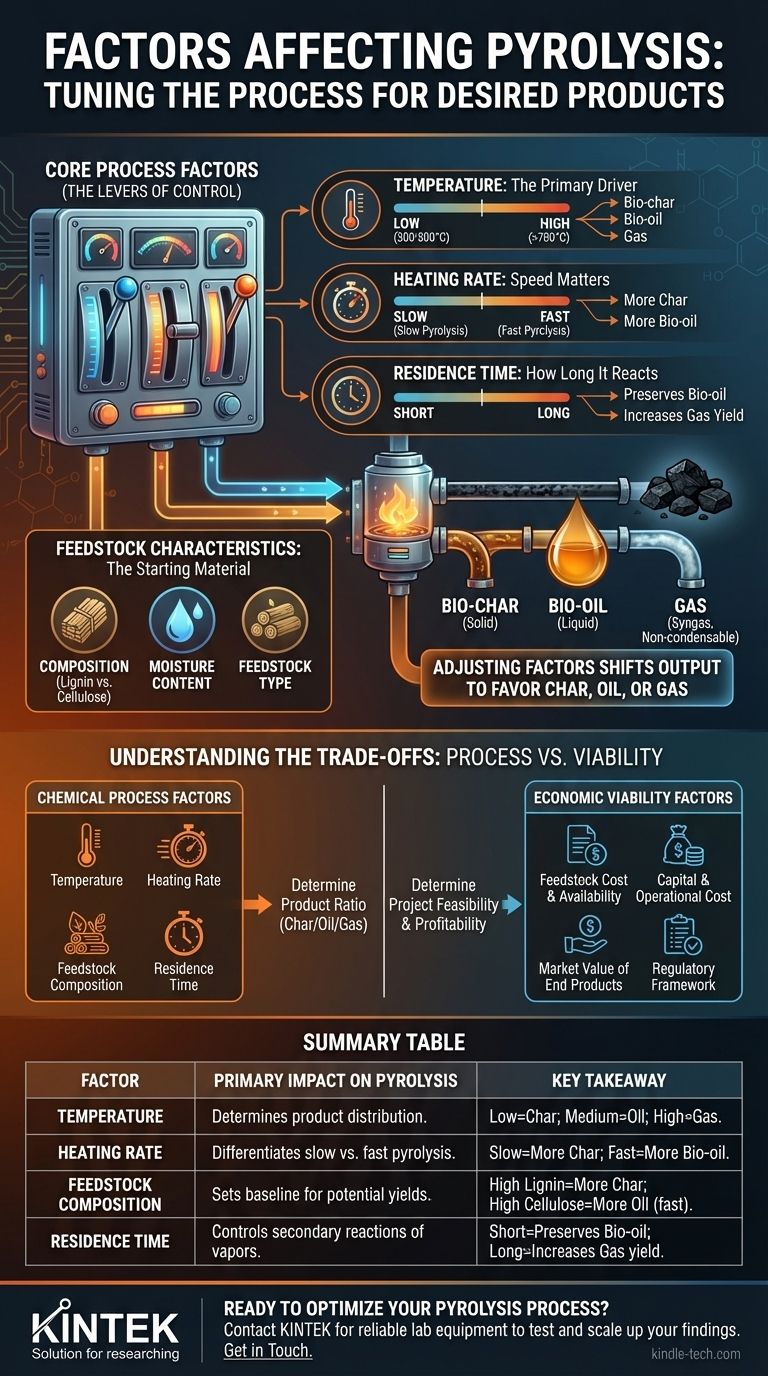

簡単に言うと、熱分解プロセスは、2つの主要な要因カテゴリによって支配されます。それは、制御するプロセス条件(温度や加熱速度など)と、原料の固有の特性(処理される材料)です。これらの要因が連携して、最終的な収率と、固体バイオ炭、液体バイオオイル、熱分解ガスの3つの主要な生成物の組成を決定します。

最も重要な概念は、熱分解が単一の固定されたプロセスではないということです。それは調整可能なプラットフォームであり、特定の要因、主に温度と加熱速度を調整することで、出力が固体炭、液体油、またはガスのいずれかの生成を有利にするように意図的にシフトさせることができます。

主要なプロセス要因:制御のレバー

熱分解を理解するということは、操作できる変数を理解するということです。これらの各要因はレバーとして機能し、特定の成果を達成するために反応を微調整することができます。

温度:主要な推進力

温度は、熱分解において最も影響力のある単一の要因です。熱分解の程度と速度を直接決定します。

異なる温度範囲は異なる生成物を有利にします。一般的に、低温(約300〜500°C)は固体バイオ炭の生成を有利にします。温度が上昇するにつれて(500〜700°C)、プロセスは液体バイオオイルの生成を有利にします。非常に高い温度(700°C超)では、熱分解が支配的になり、より大きな分子が非凝縮性ガス(合成ガス)に分解されます。

加熱速度:速度が重要

加熱速度とは、原料が目標の熱分解温度に到達する速さです。この要因は、「遅い」熱分解と「速い」熱分解を区別する鍵となります。

遅い加熱速度(遅い熱分解)は、炭素形成反応により多くの時間を与え、固体生成物の収率を最大化します。逆に、非常に速い加熱速度(速い熱分解)は、材料を急速に分解し、炭素形成を最小限に抑え、その後液体バイオオイルに凝縮される蒸気の収率を最大化します。

原料組成:出発材料

投入材料、つまり原料の化学的構成と物理的特性は、プロセス全体の基礎を確立します。主な特性には、水分含有量、セルロース、ヘミセルロース、リグニンの組成が含まれます。

高水分含有量の材料は、加熱により多くのエネルギーを必要とし、プロセスの効率に影響を与えます。リグニンが豊富な材料(木材など)は、より多くのバイオ炭を生成する傾向があり、セルロースが豊富な材料は、適切な条件下でより多くのバイオオイルを生成することがよくあります。

滞留時間:反応する時間

滞留時間とは、材料(またはその蒸気)が反応温度に保持される期間を指します。

蒸気の滞留時間が短いことは、貴重なバイオオイル成分が低価値のガスに「分解」する二次反応を防ぐために、高速熱分解にとって非常に重要です。特に高温での滞留時間が長いと、一貫してガス収率が増加します。

トレードオフの理解:プロセス対実現可能性

化学プロセス自体に影響を与える要因と、熱分解プロジェクトの経済的実現可能性に影響を与える要因を区別することが重要です。これらは密接に関連していますが、同じではありません。

化学プロセス要因

これらは上記で説明した変数です:温度、加熱速度、原料組成、滞留時間。これらは化学に直接影響を与え、生成される炭、油、ガスの比率を決定します。これらを誤って管理すると、非効率なプロセスと望ましくない製品収率につながります。

経済的実現可能性要因

これらの要因は、熱分解操作が経済的に理にかなっているかどうかを決定します。化学的に完璧なプロセスでも、経済が不利であれば失敗する可能性があります。

主要な経済的要因には、原料のコストと入手可能性、熱分解技術の設備投資と運用コスト、および最終製品(バイオ炭、バイオオイル、合成ガス)の市場価値が含まれます。さらに、地域の規制枠組みと政府のインセンティブや資金の利用可能性が、プロジェクトの実現可能性を左右する可能性があります。

目標に応じた適切な選択

あなたの運用戦略は、望む最終製品によって決定されなければなりません。主要なプロセス要因を調整することで、特定の目標を達成するために結果を導くことができます。

- バイオ炭の最大化が主な焦点の場合: 低温(例:400°C)と遅い加熱速度で遅い熱分解を採用し、固体炭素構造が形成される時間を与えます。

- バイオオイルの最大化が主な焦点の場合: 中程度の温度(例:500°C)、非常に高い加熱速度、および短い蒸気滞留時間で高速熱分解を使用し、液体が分解する前に捕捉します。

- ガス生産の最大化が主な焦点の場合: 非常に高い温度(700°C超)を利用し、すべての成分が非凝縮性ガスに完全に熱分解されるようにします。

最終的に、熱分解をマスターするということは、単に熱を加えるだけでなく、すべての要因が選択である制御された変換を行っていることを理解することです。

要約表:

| 要因 | 熱分解への主な影響 | 重要なポイント |

|---|---|---|

| 温度 | 製品分布を決定します。 | 低(300-500°C)= 炭;中(500-700°C)= 油;高(700°C超)= ガス。 |

| 加熱速度 | 遅い熱分解と速い熱分解を区別します。 | 遅い = より多くの炭;速い = より多くのバイオオイル。 |

| 原料組成 | 潜在的な収率の基準を設定します。 | リグニンが多い = より多くの炭;セルロースが多い = より多くの油(高速熱分解の場合)。 |

| 滞留時間 | 蒸気の二次反応を制御します。 | 短い時間 = バイオオイルを保持;長い時間 = ガス収率を増加。 |

熱分解プロセスを最適化する準備はできていますか?

適切な実験装置は、熱分解を制御する要因を研究し、完成させるために不可欠です。KINTEKは、温度、加熱速度、滞留時間を正確に制御できるように設計された、高品質のラボ用反応器、炉、分析システムを専門としています。

当社は、以下のために必要な信頼性の高いツールを提供します:

- 異なる原料とプロセス条件を正確にテストする。

- ラボからパイロットプラントへの発見をスケールアップする。

- バイオ炭、バイオオイル、または合成ガスの一貫した高品質の収率を達成する。

当社の機器がお客様の熱分解研究開発をどのように支援できるかについて、今すぐ当社の専門家にご相談ください。

ビジュアルガイド

関連製品

- ロータリーチューブファーネス分割マルチ加熱ゾーン回転チューブファーネス

- 真空シール連続稼働ロータリーチューブ炉 回転チューブ炉

- 1700℃実験室用高温管状炉(アルミナチューブ付き)

- 縦型実験室管状炉

- 1400℃実験室用高温管状炉(アルミナチューブ付き)

よくある質問

- 廃プラスチック熱分解プラントのプロセスとは?廃プラスチックを燃料に転換するための完全ガイド

- 廃プラスチック熱分解に最適な触媒は何か?プラスチック廃棄物の目標に合わせて触媒を選択する

- 産業用反応炉は、バイオマス熱分解中の燃料をどのように最適化しますか?エネルギー密度を今すぐ向上させましょう

- 熱分解はなぜ持続可能なのか?廃棄物から価値を創造する技術で循環型経済を切り拓く

- なぜ熱分解を選ぶのか?高度な熱分解技術で廃棄物を貴重な資源に変える

- 熱分解による固形廃棄物の処理とは? 廃棄物から富への転換ガイド

- バイオマスの熱分解の3つの生成物とは何ですか?バイオ炭、バイオオイル、合成ガスの手引き

- 焼成と焙焼の目的は何ですか?金属抽出のための鉱石調製のマスター