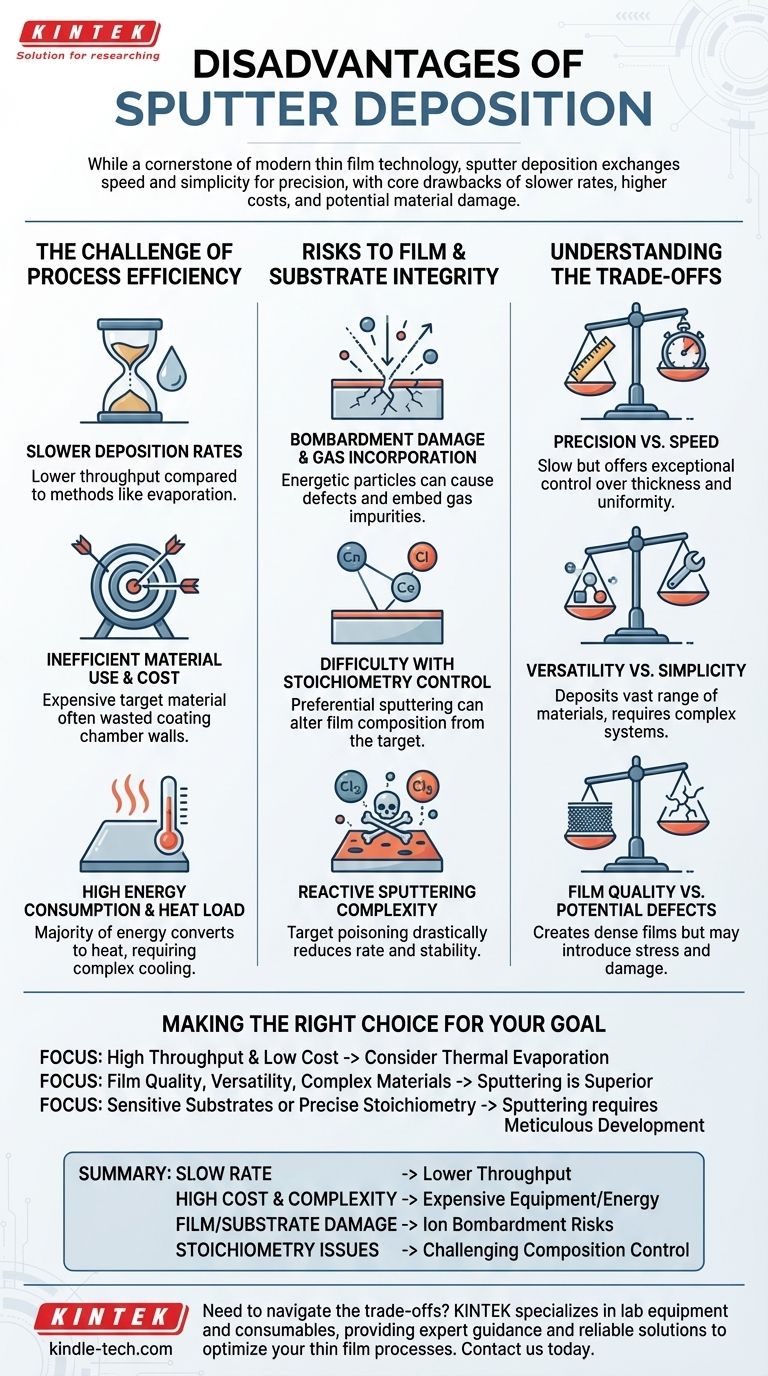

スパッタリング成膜は現代の薄膜技術の礎石ですが、重大な欠点がないわけではありません。主な欠点は、蒸着法と比較して成膜速度が比較的遅いこと、高価な装置を必要とするプロセスの複雑さ、そしてイオン衝撃による膜汚染や基板損傷の可能性など、材料の完全性に対する固有のリスクです。

スパッタリングは、精度と汎用性と引き換えに速度と簡便性を犠牲にします。より遅い速度、より高いコスト、そして材料損傷の可能性という核となる欠点は、他の方法では得られない高密度で均一、かつ高度に制御された膜を得るための直接的なトレードオフなのです。

プロセス効率の課題

スパッタリング成膜は高度に制御されていますが、しばしば非効率的なプロセスです。イオン衝撃を用いてターゲットから原子を一つずつ叩き出すという基本的な物理学が、速度、コスト、エネルギー消費の限界をもたらします。

成膜速度の遅さ

材料を急速に蒸発させる熱蒸着と比較して、スパッタリングは原子を一つずつ除去する、はるかに遅いプロセスです。これにより成膜速度が低下し、大量生産環境においてはボトルネックとなる可能性があります。

材料利用の非効率性とコスト

高純度の高価な材料で作られることが多いスパッタリングターゲットは、運用コストの大きな要因となります。スパッタされた原子は様々な方向に放出され、基板だけでなくチャンバーの壁や備品にも付着するため、材料利用効率が悪くなります。

高いエネルギー消費と熱負荷

衝突するイオンからのエネルギーの大部分は、スパッタされた原子の運動エネルギーではなく、ターゲットでの熱に変換されます。この莫大な熱負荷は、ターゲットの損傷を防ぎ、プロセスの安定性を維持するために、複雑な冷却システムによる積極的な管理が必要です。

膜と基板の完全性へのリスク

スパッタリングプロセスのエネルギー的な性質は、高密度の膜を作成するのに役立つ一方で、リスクも伴います。プラズマ環境とイオン衝撃は、特にデリケートな基板や成長中の膜自体に意図しない欠陥を引き起こしたり、材料の基本的な特性を変化させたりする可能性があります。

衝撃損傷とガス混入

プラズマ内の高エネルギー粒子は、特にデリケートな基板や成長中の膜自体に、放射線損傷や衝撃損傷を引き起こす可能性があります。さらに、プラズマガス(通常はアルゴン)からの原子が膜に埋め込まれ、その電気的、光学的、または機械的特性を変化させる不純物を生成することがあります。

化学量論制御の難しさ

化合物材料や合金をスパッタリングする場合、ある元素が他の元素よりも優先的にスパッタされることがあります(これを**優先的スパッタリング**と呼びます)。これにより、成膜された膜の組成がターゲットの組成と異なり、正確な化学量論制御が大きな課題となります。

反応性スパッタリングの複雑さ

酸化物や窒化物膜を作成するために反応性ガス(酸素や窒素など)を導入するには、極めて慎重な制御が必要です。適切に管理されない場合、ターゲット表面自体が化合物でコーティングされてしまうことがあります。これは**ターゲットの汚染**として知られており、成膜速度とプロセス安定性を劇的に低下させます。

トレードオフの理解

完璧な成膜技術はありません。スパッタリングの欠点は、その独自の利点と天秤にかけられる必要があり、特定のプロジェクト目標に基づいたエンジニアリング上の選択となります。

精度 対 速度

スパッタリングは遅いですが、特に基板の回転を使用する場合、広い面積にわたる膜の厚さと均一性に関して例外的な制御を提供します。熱蒸着のような方法はより高速ですが、膜の構造と一貫性に対する制御ははるかに劣ります。

汎用性 対 簡便性

スパッタリングは非常に汎用性が高いです。熱蒸着では成膜不可能な合金や絶縁体(RF電源を使用)を含む幅広い材料を成膜できます。この汎用性は、より複雑で高価な真空システム、電源、ガス処理のコストを伴います。

膜品質 対 潜在的な欠陥

高密度で強固に密着する膜を作成するのと同じ高エネルギー衝撃が、応力、ガス混入、基板損傷を引き起こす可能性もあります。高品質の膜を実現するには、プロセスの利点を最大化しつつ欠点を最小限に抑えるために、プロセスパラメータを最適化するという慎重なバランス調整が必要です。

目標に合わせた適切な選択

成膜方法の選択は、プロセスの能力と主要な目的を一致させる必要があります。

- 主な焦点が高スループットと単純な金属の低コストである場合: 均一性や材料選択の限界を許容できるのであれば、熱蒸着の方が効率的な選択肢となる可能性があります。

- 主な焦点が膜品質、材料の汎用性、または複雑な材料の成膜である場合: 高い初期コストとプロセスの複雑性に対応できる限り、スパッタリングがより優れた方法となることがよくあります。

- デリケートな基板を扱っている場合や正確な化学量論が必要な場合: スパッタリングは実行可能ですが、損傷を軽減し最終的な膜組成を制御するためには、綿密なプロセス開発が求められます。

これらの制限を理解することが、特定の用途のためにスパッタリングの独自の強みを活用するための第一歩となります。

要約表:

| 欠点 | 主な影響 |

|---|---|

| 成膜速度の遅さ | 蒸着法と比較してスループットが低い。 |

| 高コストと複雑性 | 高価なターゲット、装置、高いエネルギー消費。 |

| 膜/基板損傷のリスク | イオン衝撃が欠陥やガス混入を引き起こす可能性がある。 |

| 化学量論制御の難しさ | 合金/化合物の組成制御が困難。 |

研究室での薄膜成膜のトレードオフを乗り切る必要がありますか? KINTEKは、ラボ機器と消耗品を専門とし、スパッタリングおよびその他の成膜技術に関する専門的なガイダンスと信頼できるソリューションを提供しています。当社のチームは、お客様の特定の研究または生産目標に合わせて、膜品質、コスト、スループットのバランスを取るための適切な機器の選択をお手伝いします。今すぐお問い合わせいただき、薄膜プロセスを最適化しましょう!

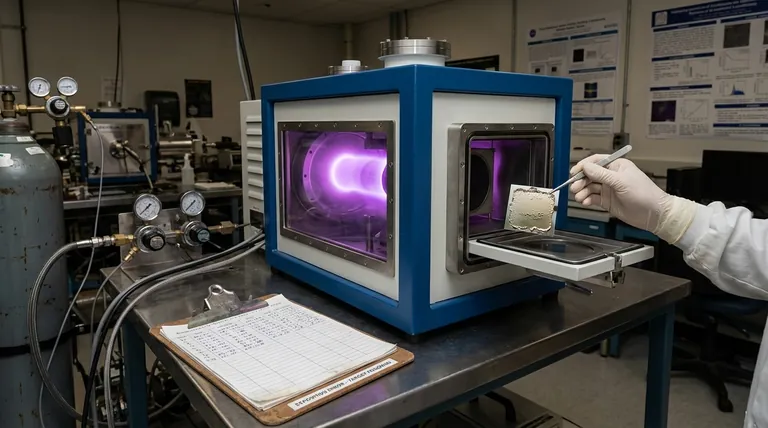

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 有機物用蒸発皿

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 電子ビーム蒸着コーティング 無酸素銅るつぼおよび蒸着用ボート

- 半球底タングステンモリブデン蒸着用ボート