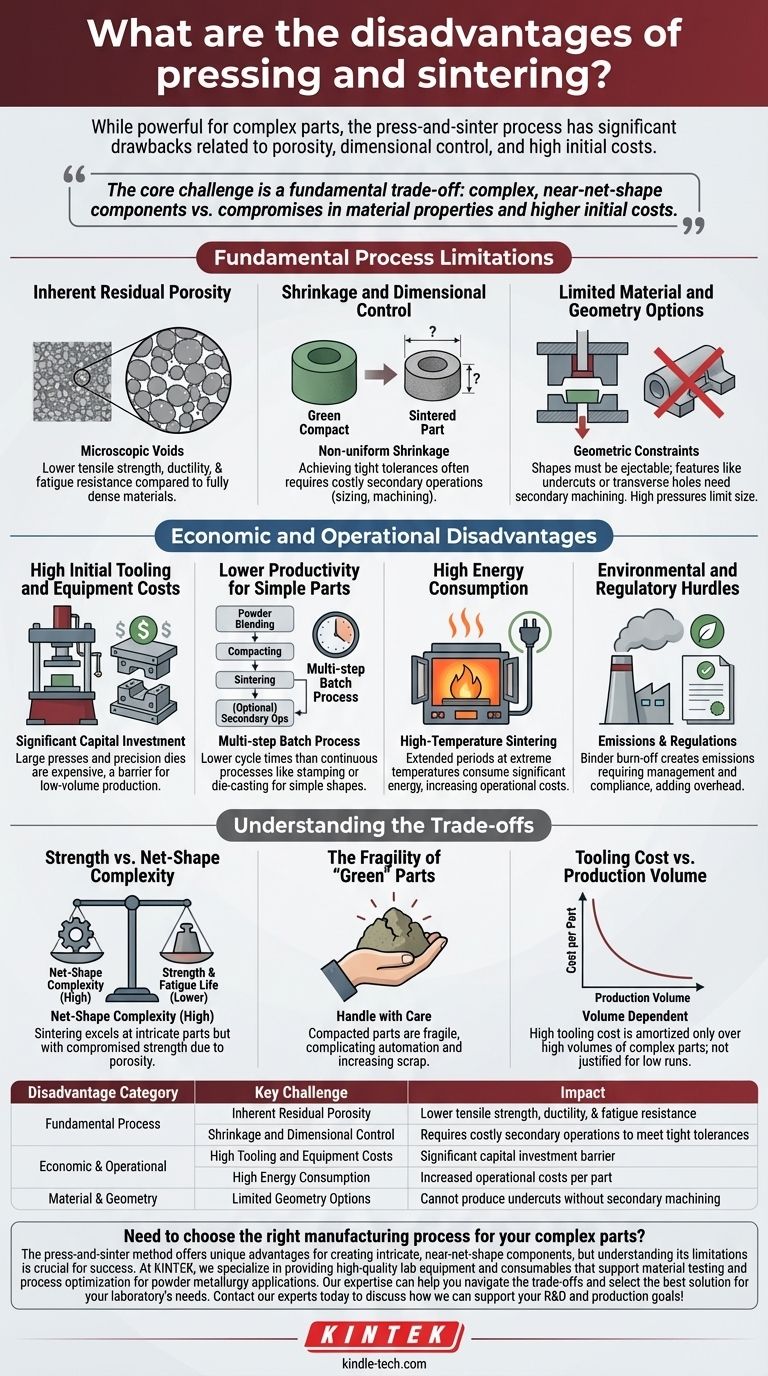

複雑な部品を作成するための強力な手法である一方で、プレス・焼結プロセスには無視できない欠点があります。主な欠点は、プロセスの根本的な性質に起因しており、機械的性能を制限する本質的な多孔性、寸法管理の課題、金型や設備に対する高い初期コストにつながります。

プレス・焼結の核心的な課題は、根本的なトレードオフにあります。それは、幅広い材料から複雑なニアネットシェイプ部品を製造できる能力を得る代わりに、他の製造方法と比較して材料特性の妥協を受け入れ、より高い初期コストに対処しなければならないということです。

基本的なプロセスの限界

最も重要な欠点は、粉末金属の固化と融合の物理学に直接結びついています。これらは、エンジニアリングによって容易に取り除くことができる欠陥ではなく、プロセスの本質的な特性です。

本質的な残留多孔性

焼結プロセスは、圧縮された粉末の「グリーン」成形体を加熱し、粒子が拡散して結合するように機能します。これにより密度は劇的に増加しますが、元の粒子の間に存在する微細な空隙が完全になくなることはめったにありません。

この残留多孔性は、機械的特性が損なわれる主な原因です。溶融(鋳造)や鍛造によって作られた完全に密な材料と比較して、焼結部品は通常、引張強度、延性、疲労耐性が低くなります。

収縮と寸法管理

焼結中、部品は密度が増加するにつれて収縮します。この収縮は相当なものであり、部品の形状全体で常に完全に均一であるとは限りません。

この収縮を予測し、厳しい寸法公差を達成するために制御することは、大きなエンジニアリング上の課題となります。このため、最終仕様を満たすために、サイジング、コイニング、または機械加工などの高価な二次加工が必要になることが多く、ワークフローにコストと複雑さが加わります。

材料と形状の選択肢の制限

粉末冶金は幅広い材料をサポートしますが、「プレス・焼結」方式は、剛性のある金型内で粉末を圧縮する必要があるという制約を受けます。

これにより、部品の形状は金型から排出できる形状に限定され、アンダーカットや横穴などの特徴は二次加工なしでは不可能です。さらに、必要な高い圧力は、部品の実際的なサイズと断面積を制限します。

経済的および運用の欠点

材料の物理的側面を超えて、プレス・焼結ラインを運営する経済的および運用の現実は、別の課題をもたらします。

高い初期金型および設備コスト

このプロセスには多額の設備投資が必要です。機械式または油圧式のプレスは大きく高価な機械であり、部品を成形するために必要な硬化鋼の金型とパンチは製造とメンテナンスに費用がかかります。この高い初期投資は、特に少量生産の場合、参入障壁となり得ます。

単純な部品に対する生産性の低下

プレス・焼結は、粉末混合、成形、焼結、および潜在的な二次加工からなる多段階のバッチプロセスです。より単純な形状のスタンピングやダイカストなどの連続プロセスと比較すると、その全体的な生産性とサイクルタイムははるかに低くなる可能性があります。

高いエネルギー消費量

焼結炉は非常に高温で長期間運転する必要があり、かなりの量のエネルギーを消費します。これは、部品あたりの運用コストの上昇に直接つながります。

環境および規制上のハードル

高温プロセスは環境上の課題を引き起こす可能性があります。初期加熱段階で粉末に混合されたバインダーを燃焼させると、注意深い管理を必要とする排出物が発生する可能性があります。これらの環境要因と関連する政府規制は、生産速度に影響を与え、運用上のオーバーヘッドを追加する可能性があります。

トレードオフの理解

製造プロセスの選択は、競合する優先順位のバランスを取ることです。焼結の欠点は、トレードオフとして理解するのが最適です。

強度 対 ネットシェイプの複雑さ

主なトレードオフは、性能と複雑さです。焼結は、固体ブロックから機械加工するには費用がかかりすぎるか不可能な、複雑なネットシェイプ部品の製造に優れています。その見返りとして、本質的な多孔性により、強度の低下と疲労寿命の短縮を受け入れます。

「グリーン」部品の脆さ

焼結前、圧縮された粉末部品(「グリーン」成形体)は、機械的な絡み合いとバインダーによってのみ保持されています。これらの部品は非常に脆く、極度の注意を払って取り扱う必要があり、自動化を複雑にし、スクラップ率を増加させる可能性があります。

金型コスト 対 生産量

金型は高価ですが、小型で複雑な部品の超大量生産の場合、二次加工が最小限に抑えられるか排除されるため、部品あたりのコストは非常に競争力のあるものになる可能性があります。少量生産や単純な形状の場合、金型コストが正当化されることはめったにありません。

目標に合った正しい選択をする

正しいプロセスを選択するには、まず最も重要な目的を定義する必要があります。

- 最大の機械的強度と疲労寿命が主な焦点である場合: 鍛造棒からの機械加工、鍛造、または熱間等方圧プレス(HIP)を伴う金属射出成形(MIM)を検討してください。これらの方法は完全に密な部品を製造するためです。

- 単純な形状の低コスト大量生産が主な焦点である場合: スタンピング(板金の場合)またはダイカスト(非鉄金属の場合)は、ほとんどの場合、より速く、より経済的です。

- 高性能または加工が困難な材料から複雑なネットシェイプ部品を作成することが主な焦点である場合: プレス・焼結は優れた候補ですが、その本質的な性能の限界を許容するようにコンポーネントを設計できることが前提となります。

これらの制約を理解することにより、粉末冶金がプロジェクトにとってコスト、性能、スケーラビリティの最適なバランスを提供するかどうかを正確に判断できます。

要約表:

| 欠点のカテゴリ | 主な課題 | 影響 |

|---|---|---|

| 基本的なプロセス | 本質的な残留多孔性 | 引張強度、延性、疲労耐性の低下 |

| 基本的なプロセス | 収縮と寸法管理 | 厳しい公差を満たすためにコストのかかる二次加工が必要 |

| 経済的および運用上 | 高い金型および設備コスト | 多額の設備投資の障壁 |

| 経済的および運用上 | 高いエネルギー消費量 | 部品あたりの運用コストの増加 |

| 材料と形状 | 限定された形状の選択肢 | 二次加工なしではアンダーカットや横穴を製造できない |

複雑な部品に最適な製造プロセスを選択する必要がありますか? プレス・焼結法は、複雑なニアネットシェイプ部品を作成するための独自の利点を提供しますが、その限界を理解することは成功のために不可欠です。KINTEKでは、粉末冶金用途の材料試験とプロセス最適化をサポートする高品質のラボ機器と消耗品の提供を専門としています。当社の専門知識は、トレードオフを乗り切り、研究室のニーズに最適なソリューションを選択するのに役立ちます。 当社の専門家に今すぐお問い合わせ して、R&Dおよび生産目標をどのようにサポートできるかをご相談ください!

ビジュアルガイド

関連製品

- 加熱プレート付き自動加熱油圧プレス機(ラボ用ホットプレス用)

- 自動実験用熱プレス機

- 真空ボックス実験用加熱プレート付き加熱油圧プレス機

- ラボ用加熱プレート付き自動高温加熱油圧プレス機

- 加熱油圧プレス機(加熱プレート付き)分割手動実験室用ホットプレス