誘導炉の主な欠点は、冶金的な精錬能力の欠如、特定の生産スケジュールに対する運用の柔軟性の低さ、および投入する原材料の品質への高い依存性です。熱が金属内部で直接発生するため、スラグによる不純物の除去を効果的に行うための二次熱源がなく、製品の品質は投入物の品質に完全に依存します。

精密性、清浄性、効率性で評価されていますが、誘導炉は本質的に再溶解装置であり、精錬装置ではありません。その主な欠点は、この限界と、特に連続的または大規模な操作に課せられる運用上の制約から生じています。

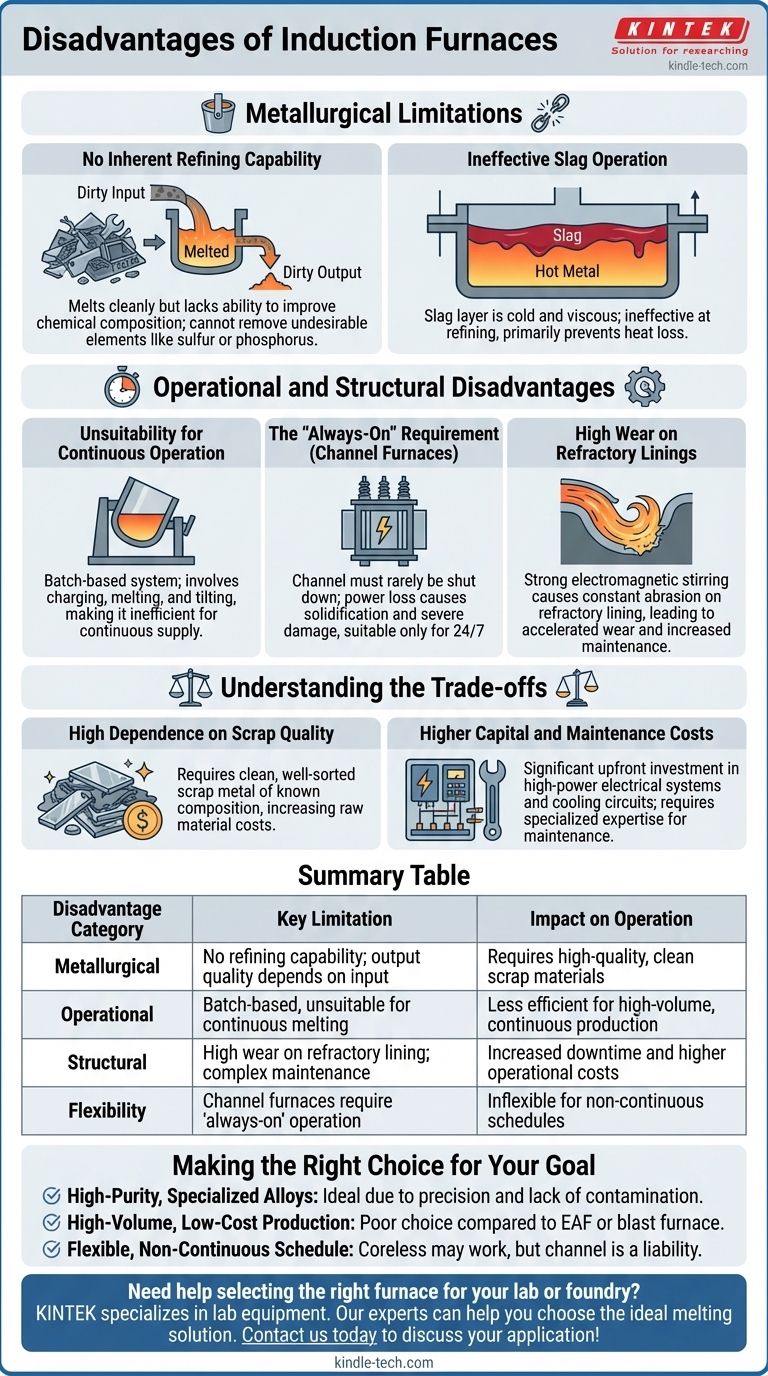

冶金的な制約

誘導加熱の基本原理、つまりチャージ(溶解物)自体の中に熱を発生させることは、最大の強みであると同時に、主要な弱点の源でもあります。材料をきれいに溶解しますが、化学組成を改善する能力はほとんどありません。

固有の精錬能力の欠如

誘導炉は単にチャージ材料を溶解するだけです。アーク炉(EAF)とは異なり、硫黄やリンなどの望ましくない元素を除去するために必要な高強度のアークや化学反応がありません。

最終製品の化学組成は、投入したスクラップや合金の組成とほぼ同一になります。これは、低品質で汚染されたスクラップを高品位の金属にアップグレードするために使用できないことを意味します。

非効率なスラグ操作

他のタイプの炉では、金属の上に溶融したスラグの層があり、それが過熱されて不純物を吸収できるようになります。誘導炉では、金属の方がスラグよりも高温になります。

これにより、精錬に対して非効率的な、比較的冷たく粘性の高いスラグ層が生成されます。その主な機能は、熱損失と酸化を防ぐことであり、金属を清浄化することではありません。

運用上および構造上の欠点

冶金学以外にも、誘導炉は特定の種類の鋳造所や生産スケジュールにとって不適切となる可能性のある、いくつかの運用上の課題を提示します。

連続運転への不適合性

ほとんどの誘導炉はバッチベースのシステムです。プロセスには、炉への投入、材料の溶解、そして炉全体を傾けて溶融金属を取鍋や鋳型に注ぐことが含まれます。

この投入と傾斜のサイクルにより、連続的で中断のない溶融金属の供給を必要とする用途では効率が低下します。

チャンネル炉の「常時稼働」要件

特定のタイプであるチャンネル誘導炉は、溶融金属のループが二次コイルとして機能するトランスのように動作します。この設計は非常に効率的ですが、大きな欠点があります。

炉を停止することはめったにできません。停電したり、炉の電源を切ったりすると、チャンネル内の金属が凝固し、耐火ライニングに深刻な損傷を与え、非常にコストと時間のかかる再起動が必要になる可能性があります。これにより、24時間365日稼働している場合にのみ適しています。

耐火ライニングへの高い摩耗

金属を加熱する電磁界は、強力な攪拌作用も生み出します。これは均一で均一に混合された合金を作るためには優れていますが、溶融金属が炉の耐火ライニングに対して絶えず動く原因にもなります。

この絶え間ない研磨作用により、ライニングの摩耗が促進され、メンテナンスコストの増加と、修理のためのより頻繁なダウンタイムが必要になります。

トレードオフの理解

誘導炉を選択することは、明確な一連の妥協を受け入れることを意味します。その精密性と清浄性は、柔軟性と精錬能力を犠牲にして得られます。

スクラップ品質への高い依存性

材料を精錬できないということは、誘導炉鋳造所のビジネスモデル全体が、既知の組成を持つ清潔で適切に選別されたスクラップ金属の調達に依存することを意味します。

これは、安価で低品位のスクラップを使用し、炉内で精錬できる操作と比較して、原材料費を大幅に増加させる可能性があります。

高い設備投資およびメンテナンスコスト

電源、コンデンサバンク、高負荷の水冷回路を含む高出力の電気システムは、多額の初期投資となります。

さらに、これらの複雑な電気システムの維持管理と、耐火ライニングの定期的な交換管理には専門的な知識が必要であり、継続的な運用予算に追加されます。

あなたの目的に合った正しい選択をする

結局のところ、誘導炉の欠点は、それがあなたの特定の生産要件と矛盾する場合にのみ欠点となります。

- 主な焦点が高純度で特殊な合金をクリーンな投入物から製造することである場合: 精密性と汚染の欠如は理想的であり、トレードオフは許容できます。

- 主な焦点が大量生産の低コストの鋼または鉄の生産である場合: バッチ処理の性質と低品位スクラップを精錬できないことは、EAFや高炉と比較して誘導炉を不適切な選択にします。

- 主な焦点が柔軟な非連続的なスケジュールで運用することである場合: コアレス誘導炉は機能するかもしれませんが、チャンネル炉の「常時稼働」要件は重大な負担となります。

適切な炉技術を選択するには、それが何を得意とするかだけでなく、本質的に何ができないかを明確に理解する必要があります。

要約表:

| 欠点のカテゴリ | 主な制約 | 運用への影響 |

|---|---|---|

| 冶金学的 | 精錬能力なし。出力品質は入力に依存 | 高品質でクリーンなスクラップ材料が必要 |

| 運用上 | バッチベースであり、連続溶解には不向き | 大量生産、連続生産には非効率的 |

| 構造上 | 耐火ライニングへの摩耗大。メンテナンスが複雑 | ダウンタイムの増加と運用コストの増加 |

| 柔軟性 | チャンネル炉は「常時稼働」が必要 | 非連続的なスケジュールには柔軟性がない |

あなたの研究室や鋳造所に最適な炉の選定でお困りですか? KINTEKは、研究室のニーズに応えるラボ機器と消耗品の専門家です。当社の専門家は、お客様固有の生産目標と材料要件に基づいて、最適な溶解ソリューションの選択をお手伝いします。必要なパフォーマンスを確実に得るために、お客様の用途についてご相談ください!今すぐお問い合わせください

ビジュアルガイド

関連製品

よくある質問

- Ti-Zr-Ni合金の調製における真空溶解装置の主な機能は何ですか?純度と相安定性を確保する

- 誘導炉はどのようにして金属を溶解するのですか?電磁加熱の力を発見する

- 誘導でアルミニウムを溶かすことは可能ですか?高純度溶解のための優れた方法を発見する

- VIM金属のプロセスとは何ですか?高性能合金のための優れた純度を達成する方法

- 真空誘導溶解の利点は何ですか?高性能合金の究極の純度と精度を実現

- 誘導炉の効率を向上させるにはどうすればよいですか?最大の性能のために電力、熱、歩留まりを最適化する

- 誘導ろう付けの利点とは?アセンブリのニーズに応じた速度と完全性

- 誘導加熱の2つの種類とは?チャネル炉とコアレス炉の比較