高い強度と耐摩耗性を実現するために不可欠である一方で、金属の熱処理工程には無視できない重大な欠点があります。主な欠点は、脆性が劇的に増大すること、歪みや亀裂を引き起こす可能性のある高い内部応力が発生すること、そして材料の被削性が大幅に低下することです。これらのトレードオフは、予期せぬ部品の故障を防ぐために慎重に管理されなければなりません。

硬化の根本的なトレードオフは、硬さのために延性を犠牲にすることです。この交換により、材料は脆くなり、焼戻しなどの後続工程で適切に制御されない場合、部品が反ったり、歪んだり、さらには亀裂が入ったりする内部応力が発生します。

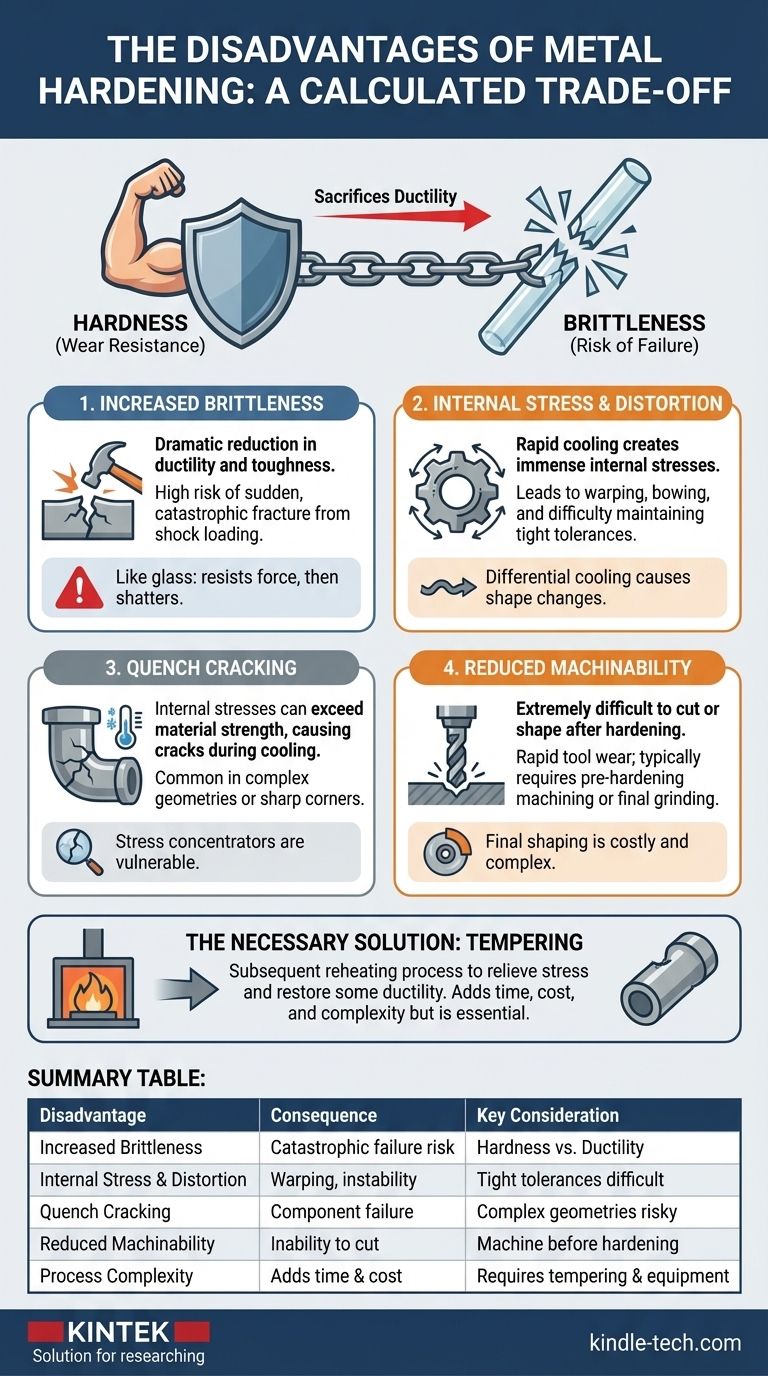

本質的なトレードオフ:硬度 対 脆性

硬化の主な目的は、変形に抵抗するために材料の結晶構造を再配列することであり、これが硬さとして認識されます。しかし、この新しく硬い構造には直接的な代償が伴います。

逆相関関係

材料の硬度が増すにつれて、延性と靭性は低下します。軟鋼のような延性のある材料は、極度の負荷がかかると曲がったり変形したりして、破壊される前にエネルギーを吸収します。

硬化された脆い材料はそうではありません。輪ゴム(延性)とガラス棒(脆性)の違いを想像してください。硬化された金属はガラス棒のように振る舞い、ある点までは力を抵抗しますが、その後粉々に砕けます。

破局的破壊のリスク

この脆性により、硬化された部品は衝撃や衝撃荷重による破局的破壊に対してより脆弱になります。曲がる代わりに、警告なしに突然亀裂が入る可能性があり、これは重要な用途では極めて危険です。

硬化工程の主な欠点

硬化工程の中心である急冷(クエンチング)は、最も重大な問題の原因となります。極端な熱衝撃は、部品の完全性を損なう可能性のある変化を誘発します。

内部応力と歪み

高温の部品が急冷されると、表面は芯部よりもはるかに速く冷却・収縮します。この差分により、材料内に巨大な内部応力が発生します。

これらの応力は、部品の形状を変化させることによって解放され、反り、湾曲、その他の歪みにつながります。これにより、複雑な部品で厳しい寸法公差を維持することが極めて困難になります。

焼き入れ割れ(クエンチクラック)の危険性

深刻な場合、急冷中に発生する内部応力が材料の限界引張強度を超えることがあります。そうなると、部品は冷却工程中に亀裂が入ります。

焼き入れ割れとして知られるこの現象は、複雑な形状、鋭い内角、または断面の劇的な変化を持つ部品で発生しやすくなります。なぜなら、これらの特徴が応力集中点として機能するからです。

被削性の低下

完全に硬化された鋼材は、従来の機械加工工具で切断、穴あけ、成形することが極めて困難です。これを試みると工具の摩耗が早まり、非現実的でコストがかかることがよくあります。

このため、ほぼすべての機械加工作業は、硬化処理が行われる前に、より柔らかい焼なまし状態の材料に対して実施されます。硬化後に必要とされる最終的な成形は、通常、研削によって行わなければなりません。

トレードオフと工程の複雑性の理解

硬化は単一の孤立したステップではなく、成功するためには注意深い制御と追加の工程を必要とする一連のシーケンスの一部です。

焼戻しの必要性

硬化によって誘発される極度の脆性のため、部品はほぼ常に焼戻しと呼ばれる後続の熱処理工程にかけられます。

焼戻しは、部品をより低い温度に再加熱して内部応力を緩和し、ある程度の延性を回復させることを含みます。これにより、部品はより靭性を持ち、破損しにくくなりますが、ピーク硬度はわずかに低下します。焼戻しは、製造工程全体に時間、コスト、複雑さを加えます。

寸法不安定性

硬化中の結晶構造の変化により、材料が体積変化を起こす可能性があります。これは、硬化および焼戻し後の部品の最終寸法が、処理前の寸法と同一ではない可能性があることを意味し、精密部品にとっては重要な要素です。

コストと設備

適切な硬化には、高温炉、制御雰囲気(技術文献で言及される真空炉など)、および特定の急冷媒体(ガス、油、水)を含む特殊な設備が必要です。これにより、生産における資本コストと運転コストが大幅に増加します。

用途に応じた適切な選択

硬化を成功裏に使用するには、その欠点を認識し、設計および製造プロセスでそれらを計画することが必要です。

- 主な焦点が最大の耐摩耗性と表面硬度である場合:硬化は必要ですが、堅牢な焼戻し工程と組み合わせ、応力集中を最小限に抑えるように部品を設計する必要があります。

- 主な焦点が靭性と耐衝撃性である場合:完全な硬化を避けたり、部品の芯部が延性を保つように、表面硬化のようなより局所的な方法を使用したりします。

- 主な焦点が厳しい寸法公差の維持である場合:歪みの可能性を考慮に入れ、熱処理後に最終的な研削またはラップ加工を行う必要があるかもしれません。

結局のところ、硬化を単なるアップグレードとしてではなく、強度と脆性の間の計算されたトレードオフとして扱うことが、成功するエンジニアリング設計の鍵となります。

要約表:

| 欠点 | 主な結果 | 重要な考慮事項 |

|---|---|---|

| 脆性の増大 | 衝撃による破局的破壊のリスク | 延性を犠牲にして得られる硬さ |

| 内部応力と歪み | 反り、湾曲、寸法不安定性 | 厳しい公差の維持が困難 |

| 焼き入れ割れ | 冷却中の部品の破壊 | 複雑な形状では特にリスクが高い |

| 被削性の低下 | 硬化後の切削や穴あけが不可能 | ほとんどの機械加工は事前に行う必要がある |

| 工程の複雑性とコスト | 焼戻し、特殊な設備が必要 | 製造に時間と費用が追加される |

実験室材料に精密な熱処理が必要ですか?脆性や歪みといった硬化の課題には、専門的な制御と適切な設備が必要です。KINTEKは、これらの欠点を軽減するために必要な正確な温度管理と制御された雰囲気を提供する高度な実験室炉と消耗品を専門としています。研究開発または品質管理に取り組んでいるかどうかにかかわらず、当社のソリューションは最適な材料特性を確実に達成するのに役立ちます。特定の用途要件について話し合いましょう – 今すぐ専門家にご連絡いただき、熱処理プロセスを強化しましょう!

ビジュアルガイド