柔軟性とリサイクル材料の使用で称賛されている一方で、電気アーク炉(EAF)は製鋼における万能の解決策ではありません。その主な欠点は、スクラップ鋼の品質とコストへの過度な依存、膨大な電力需要、そして最高級の鋼を製造する上での固有の課題に起因します。

電気アーク炉の核心的なトレードオフは、柔軟性と引き換えに変動性を受け入れることです。EAFは設備投資コストが低く、設置面積も小さいですが、オペレーターは変動する電力価格、予測不可能なスクラップ品質、最終製品の純度の限界にさらされます。

原材料依存性の課題

EAFの最大の制約は、主にスクラップ鋼である外部投入材への依存です。この依存性は、コストと品質の両方に問題を引き起こします。

スクラップ金属市場の変動性

EAFの収益性は、世界的に取引され、しばしば変動の激しい商品であるスクラップ鋼の価格に直接結びついています。

高炉を通じて鉄源を管理する統合ミルとは異なり、EAFオペレーターはスクラップ市場における価格受容者です。これにより、予測不可能で、時には急速に上昇する生産コストにつながる可能性があります。

「トランプ元素」の問題

スクラップ鋼は純粋な鉄ではありません。それは、以前の用途から来た銅、スズ、ニッケル、クロムなどの残留元素、または「トランプ元素」を含んでいます。

これらの元素はEAFプロセスで除去するのが難しく、コストがかかります。特に銅などのトランプ元素が高濃度に含まれていると、鋼の機械的特性が低下し、深絞り自動車用ボディパネルのような要求の厳しい用途には不適格になる可能性があります。

バージンアイアンの限界

トランプ元素を希釈し、より高品質の鋼を製造するために、EAFは直接還元鉄(DRI)やホットブリケットアイアン(HBI)などのバージンアイアン源を使用できます。

しかし、DRIを溶解するには、スクラップを溶解するよりもさらに多くの電力を必要とし、運転コストをさらに増加させます。EAFは、そのように設計されている転炉(BOF)と比較して、大量のバージン材料を処理する効率が劣ります。

高額で変動しやすい運転コスト

原材料以外にも、EAFの直接的な運転コストは大きく、オペレーターの制御外の市場の力に左右されます。

極端な電力消費

EAFは、金属装入物を溶解するために大量の電力(鋼トンあたり約400 kWh)を消費します。

これにより、操作は電力価格の変動と電力網の信頼性に非常に敏感になります。電力が高価または不安定な地域では、EAFは経済的に実行不可能になる可能性があります。

黒鉛電極と耐火物コスト

炉は、アークを形成する電力を伝導するために大型の黒鉛電極を使用します。これらの電極は運転中に消費され、主要な継続的なコストを占めます。

さらに、電気アークの強烈で集中的な熱は、炉の耐火物ライニングに大きな摩耗を引き起こし、頻繁なメンテナンス、ダウンタイム、および高額な交換が必要になります。

トレードオフの理解

EAFの欠点は、その主要な代替手段である転炉(BOF)を使用した統合ルートと比較することで最もよく理解できます。

EAF対BOF:品質の問題

BOFプロセスは、高炉からの既知の高純度の溶融鉄から始まります。これにより、オペレーターは最終的な化学組成を正確に制御できます。

このため、BOFルートは伝統的に、純度が最も重要となる自動車および家電産業向けの高性能薄板鋼材の製造を支配してきました。EAFは、高純度の原材料を使用せずに、これらの厳格な基準を安定して満たすのに苦労しています。

規模と生産性の違い

EAFプラント、または「ミニミル」は、通常、大規模な統合BOF製鉄所よりも小さく、年間生産量が少なくなります。

EAFの「タップ・トゥ・タップ」時間は1時間を下回ることがありますが、複数の大型BOFを備えた主要な統合サイトの全体的な生産量は大幅に多く、EAFが匹敵できない規模の経済性を提供します。

環境フットプリント:隠れたCO2

EAF製鋼は、直接的なCO2排出量が少ないことでしばしば引用されます。しかし、これは話の一部に過ぎません。

環境上の利点は、電力の供給源に大きく依存します。電力網が石炭や天然ガスなどの化石燃料で供給されている場合、EAFの「スコープ2」排出量は相当なものになり、炭素フットプリントを排除するのではなく、単にオフショア化するだけになります。

目標に応じた適切な選択

EAFと他の製鋼プロセスの選択は、製品構成から資本制約に至るまで、戦略的な目標に完全に依存します。

- 主な焦点が建設用鋼材(鉄筋、梁)である場合: EAFは、トランプ元素があまり重要でない製品へのスクラップ処理においてコスト効率が高いため、理想的な選択肢です。

- 主な焦点が高純度の自動車外装用薄板鋼材である場合: 従来のBOFルートは、大量生産において最も信頼性が高く費用対効果の高い道であり続けますが、EAF技術の進歩によりギャップは縮まりつつあります。

- 主な焦点が初期投資の最小化と市場投入までの速度の最大化である場合: EAFの「ミニミル」モデルは、完全な統合製鉄所と比較して、大幅に低い設備投資コストと速い建設期間を提供します。

- 主な焦点が環境への影響である場合: EAFがよりグリーンな選択肢となるのは、再生可能エネルギーまたは原子力エネルギーの割合が高い電力網によって供給されている場合に限られます。

最終的に、これらの欠点を理解することで、EAFの強みを戦略的に活用し、固有のリスクを軽減することができます。

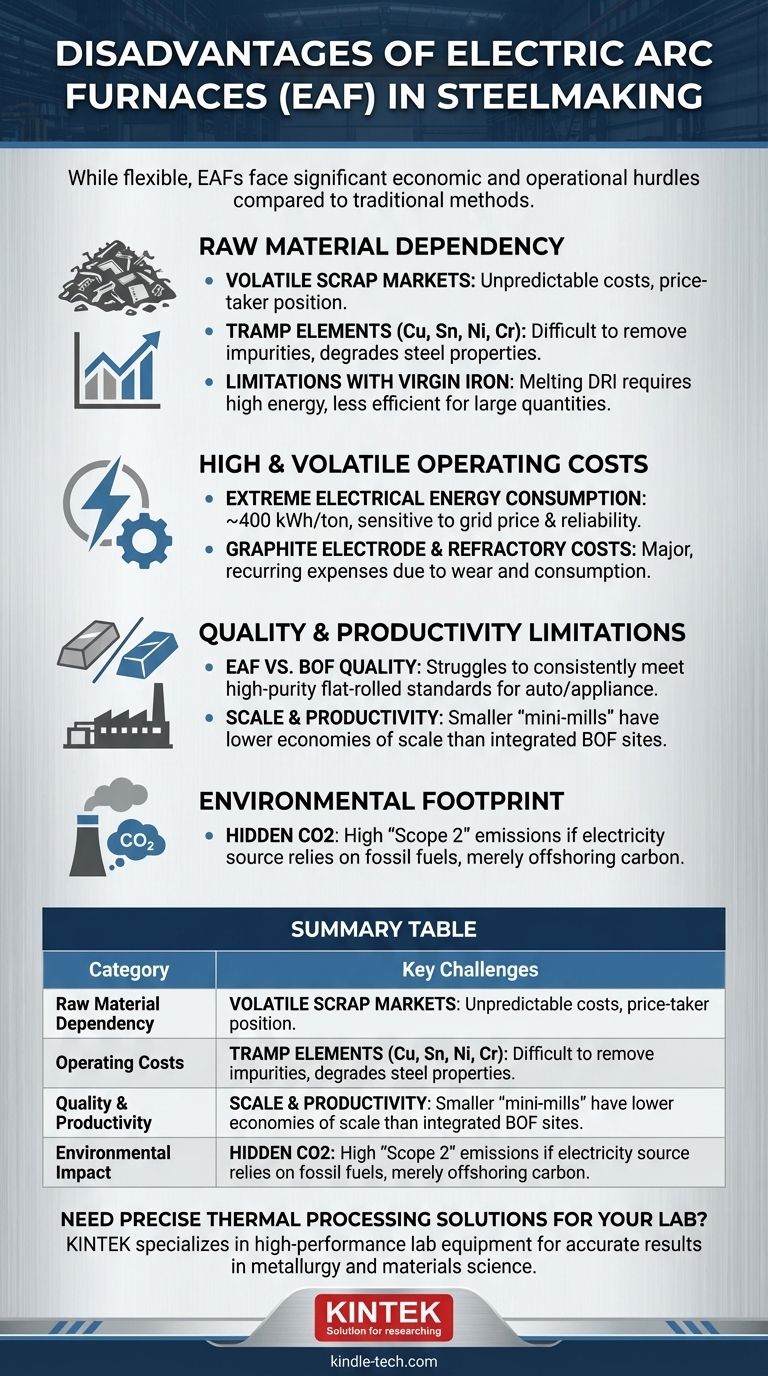

要約表:

| 欠点のカテゴリー | 主要な課題 |

|---|---|

| 原材料依存性 | 変動するスクラップ価格、トランプ元素(例:銅)、バージンアイアン(DRI/HBI)の高コスト |

| 運転コスト | 莫大な電力消費(約400 kWh/トン)、高い黒鉛電極と耐火物の摩耗 |

| 品質と生産性 | 高純度薄板鋼材製造の限界、BOFに対する規模の経済性の低さ |

| 環境への影響 | 電力網が化石燃料に依存する場合の高いスコープ2 CO2排出量 |

研究室向けに正確な熱処理ソリューションが必要ですか? KINTEKは高性能なラボ機器と消耗品の専門家であり、運転コストを管理しながら、正確で信頼性の高い結果を得るお手伝いをします。冶金学、材料科学、品質管理のいずれの分野であっても、当社の炉とラボツールは効率性と耐久性のために設計されています。KINTEKがお客様の研究室特有のニーズをどのようにサポートできるかを探るために、今すぐお問い合わせください!

ビジュアルガイド