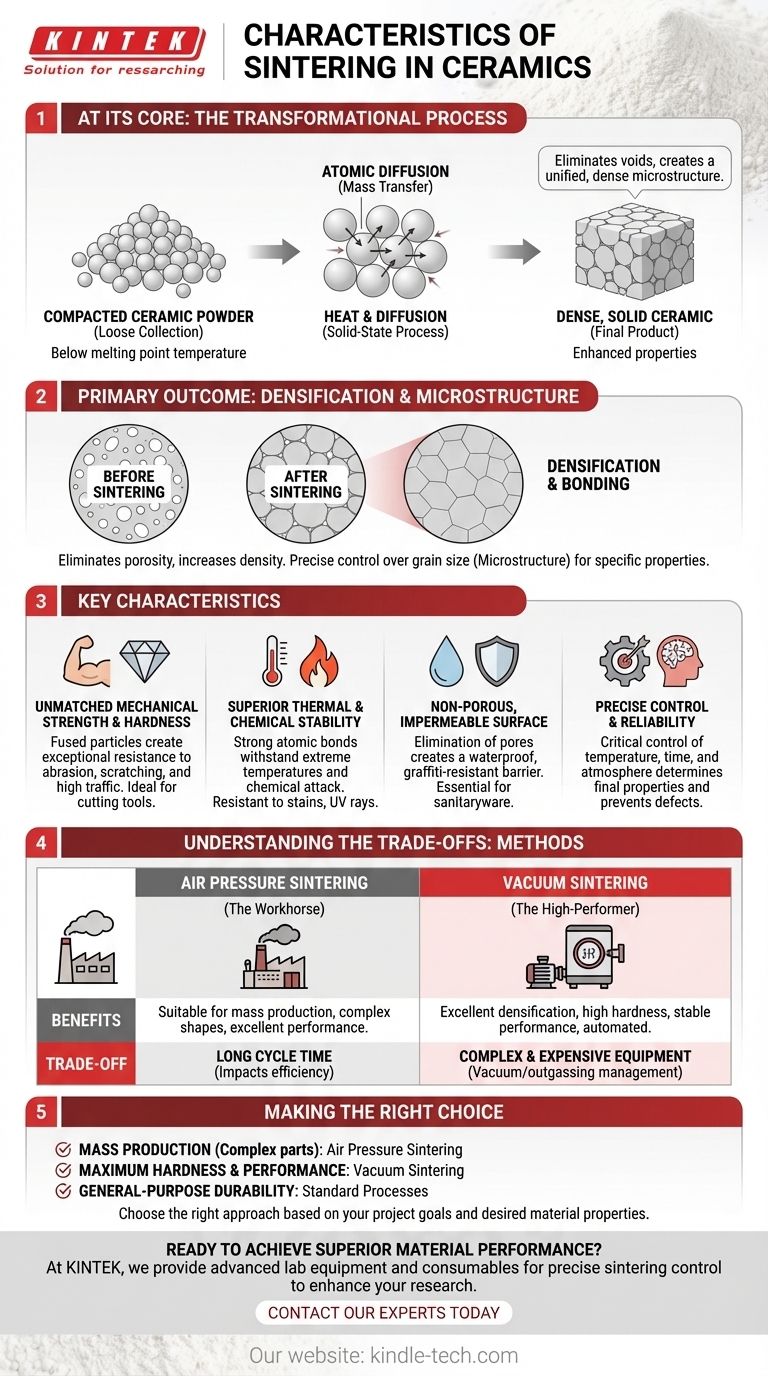

その核心において、焼結とは、セラミック粉末の緩い集合体を緻密で固体、そして非常に耐久性のある材料に変える高温プロセスです。この変形は溶融ではなく、原子拡散による固相プロセスであり、セラミックスの機械的強度、硬度、および環境要因に対する耐性を根本的に向上させます。最終製品は、その並外れた耐久性、熱安定性、および不浸透性によって特徴付けられます。

焼結は、セラミック部品がその設計された特性を獲得する上で不可欠な製造工程です。粉末粒子間の空隙を除去することで機能し、材料の最終的な強度と弾力性の原因となる、統一された緻密な微細構造を作り出します。

基本的な目標:粉末から固体へ

焼結は、先進セラミックスの製造において最も重要な段階です。それは、生の粉末材料と完成した高性能部品との間の架け橋です。

焼結中に何が起こるのか?

このプロセスでは、圧縮されたセラミック粉末を融点以下の温度に加熱します。この熱エネルギーにより、粒子表面の原子が粒子間の境界を越えて拡散、つまり移動します。

この質量移動により、個々の粉末粒子間に存在する細孔や空隙が効果的に閉じられ、それらが一体となって緻密な多結晶構造に結合されます。

主な結果:緻密化

焼結の主な目的は緻密化です。多孔性を排除することにより、プロセスは材料の密度を劇的に増加させ、これはその機械的特性に直接関連しています。

適切に焼結されたセラミックスは内部空隙が最小限であり、亀裂の発生と伝播を防ぎます。これにより、優れた硬度と強度が得られます。

微細構造の開発

焼結は特定の微細構造、つまり結晶粒の配置とサイズを作り出します。焼結プロセスのパラメーター(温度、時間、雰囲気など)は、特定の用途に必要な正確な微細構造を生成するために慎重に制御されます。

焼結セラミックスの主な特徴

焼結中に達成される緻密化と結合は、最終的なセラミック部品にさまざまな強力な特性をもたらします。

比類のない機械的強度と硬度

粒子が緻密な塊に融合するため、焼結セラミックスは非常に硬く、引っかき傷や高頻度の摩耗に強いです。この固有の強度により、切削工具や耐久性のあるタイルなどの用途に理想的です。

優れた熱的および化学的安定性

焼結中に形成される強力な原子結合は、優れた熱安定性をもたらし、材料が極端な温度に耐えることを可能にします。焼結セラミックスは、化学的攻撃、汚れ、水、紫外線による損傷にも高い耐性があります。

非多孔性で不浸透性の表面の作成

細孔の除去により、焼結セラミックスの表面は防水性があり、落書きに強いです。この不浸透性は、衛生陶器や外壁材など、湿気や環境汚染物質に耐える必要がある製品にとって重要な特徴です。

トレードオフの理解:焼結方法

すべての焼結が同じではありません。選択される方法は、望ましい特性、生産量、部品の複雑さによって異なり、それぞれに独自のトレードオフがあります。

空気圧焼結(主力)

この一般的な方法は、大量生産に適しており、複雑な形状と優れた性能を持つ部品を製造できます。しかし、その主なトレードオフは長いサイクルタイムであり、生産効率に影響を与える可能性があります。

真空焼結(高性能)

真空環境での焼結は、優れた緻密化、高い硬度、非常に安定した性能を持つ部品を製造します。この方法は高度に自動化され柔軟ですが、真空を管理し、材料からの脱ガスを処理するためには、より複雑で高価な設備が必要です。

制御の重要な役割

方法に関係なく、成功は精密な制御にかかっています。プロセスパラメーターは、人的エラーを最小限に抑え、目標の密度、多孔性、微細構造を達成するために監視されます。わずかな逸脱でも、性能仕様を満たさない部品になる可能性があります。

用途に合った適切な選択

最終的なセラミックスの特性は、それを作成するために使用される焼結プロセスの直接的な結果です。したがって、プロジェクトの目標を達成するためには、適切なアプローチを選択することが重要です。

- 複雑な部品の大量生産が主な焦点である場合: 空気圧焼結は、長い処理サイクルに対応できるのであれば、実績のある方法です。

- 最大の硬度と材料性能が主な焦点である場合: 最高の緻密化と安定性を達成するには、真空焼結のようなより高度な技術が必要です。

- 汎用的な耐久性が主な焦点である場合: タイルや衛生陶器などの標準的な焼結プロセスでも、高頻度で使用される場所や湿潤環境に必要な硬度と不浸透性という基本的な利点が得られます。

最終的に、焼結は、セラミック材料の固有の可能性を引き出し、それらを性能のために設計された部品に変える、意図的で制御されたプロセスです。

要約表:

| 特性 | 説明 |

|---|---|

| 機械的強度 | 粒子が緻密な塊に融合し、並外れた硬度と耐摩耗性を提供します。 |

| 熱安定性 | 強力な原子結合により、材料は極端な温度に耐えることができます。 |

| 耐薬品性 | 化学的攻撃、汚れ、紫外線による損傷に高い耐性があります。 |

| 不浸透性 | 細孔の除去により、防水性があり、落書きに強い表面が作成されます。 |

あなたの研究室で優れた材料性能を達成する準備はできていますか? 焼結プロセスは、比類のない強度と耐久性を持つセラミックスを開発するために不可欠です。KINTEKでは、精密な焼結制御に必要な高度な実験装置と消耗品を提供することに特化しています。切削工具、高性能部品、耐久性のある材料のいずれに取り組んでいる場合でも、当社のソリューションは完璧な緻密化と微細構造を達成するのに役立ちます。今すぐ当社の専門家にお問い合わせください。お客様の研究室の焼結ニーズをどのようにサポートし、研究および生産成果を向上させることができるかについてご相談ください。

ビジュアルガイド

関連製品

- 実験室用1800℃マッフル炉

- 実験室用 1700℃ マッフル炉

- 実験室マッフル炉 底部昇降式マッフル炉

- 1400℃ マッフル炉 ラボ用

- トランス付きチェアサイド用歯科用ポーセリンジルコニア焼結セラミックファーネス