セラミック焼結の核心は、 圧縮されたセラミック粉末を緻密な固体オブジェクトに変換する高温熱処理です。このプロセスは材料の融点以下で発生し、個々の粒子を融合させることで多孔性を劇的に減少させ、材料の密度、強度、全体的な耐久性を向上させます。

焼結は単なる加熱プロセスではなく、制御された微細構造の変換です。その基本的な目的は、粉末粒子の間の空隙をなくし、元のバラバラな材料よりもはるかに優れた特性を持つ単一の固体体を形成することです。

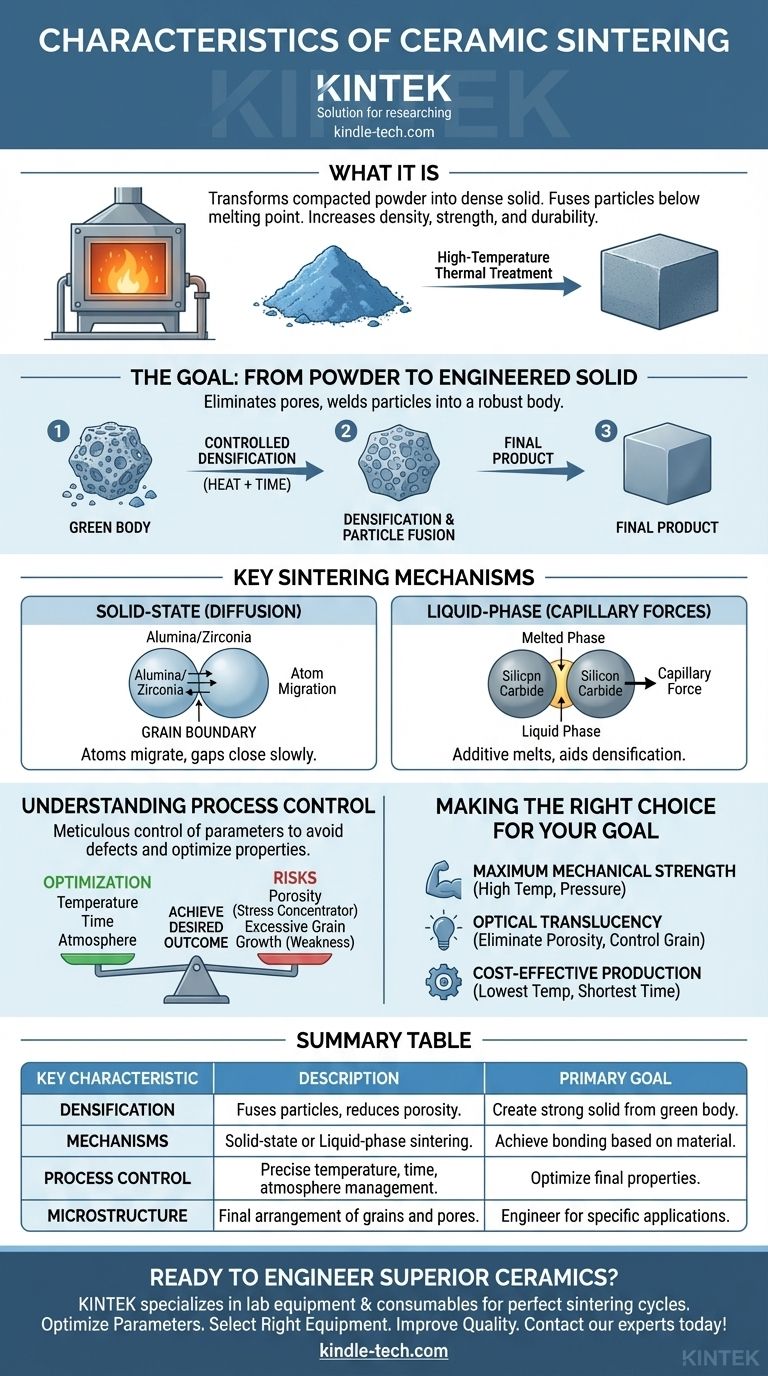

目的:粉末から設計された固体へ

焼結は、もろく緩く詰められた形状をロバストな最終製品に変換する重要な工程です。プロセス全体が制御された緻密化を達成するように設計されています。

出発点:「グリーンボディ」

焼結前、セラミック粉末はバインダーと混合され、所望の形状にプレスされます。この初期のもろい物体は「グリーンボディ」として知られています。形状は正しいものの、有意な機械的強度は持っていません。

主要な変換:緻密化

焼結中、高温は原子が粒子間を移動するためのエネルギーを提供します。この物質の移動が粒子間の細孔(空隙)を埋め、物体全体が収縮してより緻密になります。

メカニズム:粒子の融合

粒子が融合するにつれて、それらの間の境界(粒界)が移動し成長します。このプロセスにより粉末が固体塊に溶着され、特定の強度と所望の最終特性を持つ緻密な多結晶体が形成されます。

主要な焼結メカニズム

粒子が融合する方法は普遍的ではなく、セラミック材料と製造目標によって異なります。主要な方法は、固相焼結と液相焼結の2つです。

固相焼結:拡散の作用

ジルコニアやアルミナなどの材料では、焼結は完全に固相で行われます。原子は、拡散と呼ばれるプロセスを通じて接触している粒子の境界を横切って移動し、それらの間の隙間をゆっくりと閉じます。

液相焼結:プロセスの促進

炭化ケイ素のような緻密化が難しいセラミックの場合、少量の添加剤が使用されます。焼結温度で、この添加剤が溶融し液相を形成し、セラミック粒子を濡らし、毛細管力によってそれらを引き寄せ、緻密化を加速させます。

結果として得られる微細構造

粒と孔の最終的な配置が材料の微細構造であり、これが特性を決定します。例えば、焼結はジルコニアの結晶構造を超高硬度で緻密な状態に変換し、切削工具や歯科インプラントに最適です。

プロセス制御の理解

望ましい結果が得られることは保証されません。焼結は、欠陥を避けるためにプロセスパラメータを細心の注意を払って制御する必要があるバランスの取れた作業です。

最適化の重要性

あらゆるセラミック製品の最終的な物理的特性は、最適化された焼結サイクルの直接的な結果です。温度、昇温速度、保持時間、雰囲気などの主要なパラメータは、目標密度と粒度を達成するために慎重に管理されます。

多孔性の問題

主な目標は最大の強度を得るために多孔性を排除することであることが多いですが、用途によっては特定のレベルの制御された多孔性を必要とする場合があります。制御されていない、または残留する多孔性は応力集中源として機能し、機械的破壊の一般的な原因となります。

過剰な粒成長のリスク

温度が高すぎるか、焼結時間が長すぎると、セラミック粒子が大きくなりすぎる可能性があります。これにより多孔性は減少しますが、過度に大きな粒子は最終的な材料を弱めることがあり、密度と強度の間の重要なトレードオフを生じさせます。

目標に応じた正しい選択

焼結の特定のアプローチは、常に最終製品の望ましい特性によって決定されます。

- 最大の機械的強度が主な焦点の場合: ほぼ完全な緻密化を達成するように設計された条件を使用します。これには、しばしば高温と、場合によっては外部圧力を必要とします。

- 光学的透明性が主な焦点の場合: 光を散乱させる孔が一つでもあるため、多孔性をほぼ完全に排除し、粒度を極めて精密に制御する必要があります。

- 費用対効果の高い大量生産が主な焦点の場合: セラミックタイルや衛生陶器などの製品の最小性能仕様を確実に満たす、最も低い温度と最短時間で最適化します。

これらの要因を制御することにより、焼結はセラミック材料を特定の性能要求を満たすように設計するための強力なツールとなります。

要約表:

| 主要な特性 | 説明 | 主な目的 |

|---|---|---|

| 緻密化 | 粉末粒子を融合させ、多孔性を減らし、密度を増加させる。 | もろい「グリーンボディ」から強固な物体を形成する。 |

| メカニズム | 固相(拡散)または液相(毛細管力)焼結。 | 材料(例:アルミナ対炭化ケイ素)に基づいて結合を達成する。 |

| プロセス制御 | 温度、時間、雰囲気の厳密な管理。 | 強度、透明度、多孔性などの最終特性を最適化する。 |

| 微細構造 | 粒と孔の最終的な配置が材料特性を決定する。 | 特定の用途(例:歯科インプラント、切削工具)向けにセラミックを設計する。 |

優れたセラミックの設計にご興味がありますか?

焼結プロセスの精密な制御は、最大の強度、光学的透明性、または費用対効果の高い生産のいずれであっても、材料の目標特性を達成するために不可欠です。KINTEKでは、セラミック焼結サイクルを完璧にするために必要な実験装置と消耗品の専門知識を提供しています。

当社の専門知識は、以下を支援します。

- 焼結パラメータの最適化: 密度と粒度の完璧なバランスを達成する。

- 適切な装置の選択: 炉から雰囲気制御システムまで。

- 製品品質の向上: 制御されていない多孔性や過剰な粒成長などの欠陥を最小限に抑える。

KINTEKを高性能セラミック部品開発のパートナーにしてください。当社の専門家にご相談いただき、お客様の特定の実験室のニーズについて話し合い、研究および生産に最適なソリューションを見つけてください。

ビジュアルガイド

関連製品

- 実験室用ラピッドサーマルプロセス(RTP)石英管炉

- トランス付きチェアサイド用歯科用ポーセリンジルコニア焼結セラミックファーネス

- 真空歯科用ポーセリン焼結炉

- 1400℃実験室用高温管状炉(アルミナチューブ付き)

- 縦型実験室管状炉