単層カーボンナノチューブ(SWCNT)を作製するために化学気相成長法(CVD)で用いられる最も一般的な触媒は遷移金属です。具体的には、鉄(Fe)、コバルト(Co)、ニッケル(Ni)のナノ粒子が主要な触媒として採用されます。これらは単独で、または二元合金として使用され、高い選択率と収率を達成するためにモリブデン(Mo)のようなプロモーターが添加されることもあります。

触媒の選択は単なる特定の元素を選ぶことではなく、炭化水素前駆体を効果的に分解し、単層チューブの成長をテンプレート化できる、正確なサイズのナノ粒子を作り出すことです。触媒の状態、サイズ、および担体との相互作用が、最終的なSWCNTの構造と品質を決定する最も重要な要因となります。

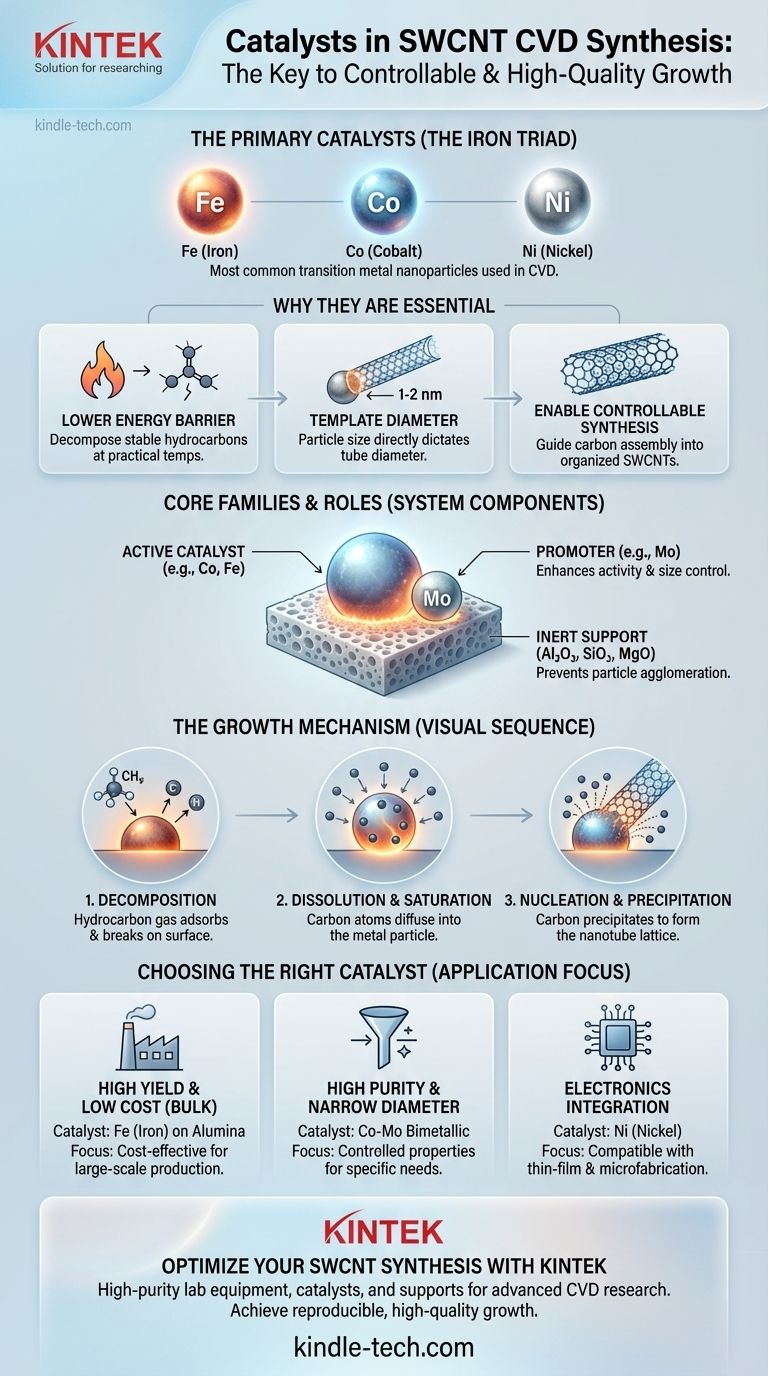

SWCNT成長における触媒の重要性

触媒化学気相成長法(CCVD)は、その制御性とコスト効率の良さから、カーボンナノチューブ製造における主要な手法となっています。触媒はオプションの添加物ではなく、プロセス全体を可能にする中心的な構成要素です。

エネルギー障壁の低下

メタンやエチレンなどの安定した炭化水素ガスは、中程度の温度では自然に分解しません。触媒の役割は、これらの前駆体ガスの分解に必要なエネルギーを劇的に低下させ、実用的かつエネルギー効率の良い温度でナノチューブ形成に必要な炭素原子を放出させることです。

ナノチューブ直径のテンプレート化

SWCNTの場合、触媒粒子のサイズと、生成されるナノチューブの直径との間には、直接的かつ決定的な関係があります。直径1〜2ナノメートルのSWCNTを成長させるには、同様のサイズの触媒ナノ粒子から始める必要があります。

制御可能な合成の実現

触媒がない場合、炭素の堆積は無秩序で非晶質になります。触媒粒子は核生成サイトと物理的なテンプレートを提供し、炭素原子がナノチューブの特定の円筒形のグラファイト構造に組み込まれるように導きます。

主要な触媒ファミリーとその役割

多くの金属が研究されていますが、触媒活性と炭素溶解度の独自の組み合わせにより、少数のグループがSWCNT合成に最も効果的であることが証明されています。

鉄族:Fe、Co、Ni

鉄(Fe)、コバルト(Co)、ニッケル(Ni)は、これまでで最も広く使用されている触媒です。これらは、高温で一定量の炭素を溶解できるという重要な特性を共有しています。この炭素を吸収し、その後析出させる能力が、成長メカニズムの基礎となります。

触媒担体の重要性

触媒ナノ粒子は単独で使用されるわけではありません。これらは、アルミナ(Al₂O₃)、シリカ(SiO₂)、マグネシア(MgO)のような高表面積の不活性セラミック担体材料上に分散されます。担体は、微細な金属ナノ粒子が高温で凝集する(凝集する)のを防ぎます。凝集すると、望ましくない多層ナノチューブの成長や、全く成長しない原因となります。

二元合金系とプロモーター

性能をさらに向上させるために、触媒はしばしばペアで使用されます。例えば、Co-Mo(コバルト-モリブデン)やFe-Mo(鉄-モリブデン)システムです。この配置では、CoまたはFeが主要な活性触媒として機能し、Moは活性を高め、小さく均一な粒子サイズ分布を維持するのに役立つプロモーターとして機能します。

成長メカニズムの理解

触媒粒子がガスを有機的に固体ナノチューブに変換するプロセスは、エレガントな自己組織化のシーケンスです。

ステップ1:前駆体の分解

炭化水素ガス分子(メタン、CH₄など)が、高温の金属ナノ粒子の表面に吸着し、分解して、その炭素原子を触媒上に堆積させます。

ステップ2:炭素の溶解と飽和

炭素原子は金属粒子の内部に拡散します。前駆体ガスの分解が進むにつれて、粒子内の炭素濃度は上昇し、過飽和状態に達します。

ステップ3:ナノチューブの核生成と析出

この過飽和状態を解消するために、溶解した炭素が粒子の表面に析出します。粒子の形状に導かれて、炭素原子は単層ナノチューブの壁となる六方格子構造を形成し、触媒粒子から外側に向かって成長します。

トレードオフと課題の理解

触媒は不可欠ですが、高品質の材料を製造するためには管理しなければならない重大な実際的な課題をもたらします。

触媒粒子サイズの制御

SWCNT合成における最大の課題は、1〜2 nmのサイズ範囲で均一な触媒ナノ粒子の集団を作り出すことです。粒子サイズがわずかに変動するだけでも、最終生成物に異なる直径のナノチューブの混合物が生じます。

触媒の失活

時間の経過とともに、触媒粒子は非晶質炭素の層で覆われたり、ガス供給流中の微量不純物によって毒されたりすることがあります。これにより触媒が失活し、ナノチューブの成長が停止し、達成可能な長さと全体のプロセス収率が制限されます。

合成後の精製

最終的なSWCNT生成物は、本質的に残留金属触媒粒子とセラミック担体で汚染された複合材料です。これらの不純物は、強力な酸処理によって除去する必要がありますが、このプロセスはコストを増加させ、化学廃棄物を生成し、ナノチューブ自体に欠陥を導入する可能性があります。

目標に応じた適切な選択

理想的な触媒システムは普遍的なものではなく、合成の目的とする結果に大きく依存します。

- 収率の高さと低コストが主な焦点の場合: アルミナ担体上の鉄(Fe)触媒は、バルク生産のための最も費用対効果の高い出発点となることがよくあります。

- 高純度と特定の構造が主な焦点の場合: コバルト-モリブデン(Co-Mo)システムは、特性制御の前提条件である狭い直径分布を生成できるため、頻繁に使用されます。

- 電子機器との直接統合が主な焦点の場合: ニッケル(Ni)は、薄膜堆積におけるその確立された特性と、既存の微細加工プロセスとの互換性から、しばしば検討されます。

最終的に、SWCNT合成の成功は、炭素分解、拡散、析出のデリケートなバランスを管理するために、触媒の状態を正確に制御することにかかっています。

要約表:

| 触媒 | 主な役割と特性 | 一般的な担体材料 |

|---|---|---|

| 鉄 (Fe) | 費用対効果が高い。高収率。バルク生産に適している。 | アルミナ (Al₂O₃)、シリカ (SiO₂) |

| コバルト (Co) | 高純度。狭い直径分布のためにMoと組み合わせて使用されることが多い。 | シリカ (SiO₂)、アルミナ (Al₂O₃) |

| ニッケル (Ni) | 電子機器との互換性がある。薄膜統合に適している。 | マグネシア (MgO)、シリカ (SiO₂) |

| 二元合金 (例: Co-Mo) | 活性とサイズ制御の向上。選択性の改善。 | アルミナ (Al₂O₃)、シリカ (SiO₂) |

SWCNT合成の最適化の準備はできましたか?

望ましい収率、純度、構造を達成するためには、適切な触媒の選択が極めて重要です。KINTEKは、CVDのような先進材料研究向けに調整された触媒材料や担体システムを含む、高純度の実験装置および消耗品の提供を専門としています。

当社がお手伝いできること:

- 高純度の遷移金属触媒と担体の調達。

- 制御されたCVDプロセスに適した装置の選定。

- 再現性のある高品質なSWCNT成長の実現。

お客様固有のアプリケーションニーズについてご相談ください。 当社の専門家に今すぐお問い合わせいただき、お客様の研究室に最適なソリューションを見つけてください。

ビジュアルガイド

関連製品

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 石英管付き1200℃分割管状炉 ラボ用管状炉

- 1200℃制御雰囲気炉 窒素不活性雰囲気炉

- 1700℃ 真空雰囲気炉 窒素不活性雰囲気炉

- 1400℃ 窒素・不活性ガス雰囲気制御炉