適切なホットゾーンは、あらゆる高温炉の機能的な心臓部であり、その設計は運用の成功に大きな影響を与えます。適切なホットゾーンを選択することは、優れた温度均一性を通じて生産プロセスの品質と一貫性を直接向上させ、炉の耐用年数を延ばし、長期的なメンテナンスおよび運用コストを大幅に削減します。

炉の効果は、単に高温に達するだけでなく、その熱をどれだけ効率的かつ一貫して供給できるかにかかっています。適切に設計されたホットゾーンは、それ自体のエネルギー吸収を最小限に抑え、熱安定性を最大化することでこれを達成し、製品の品質と総所有コストの両方に直接影響を与えます。

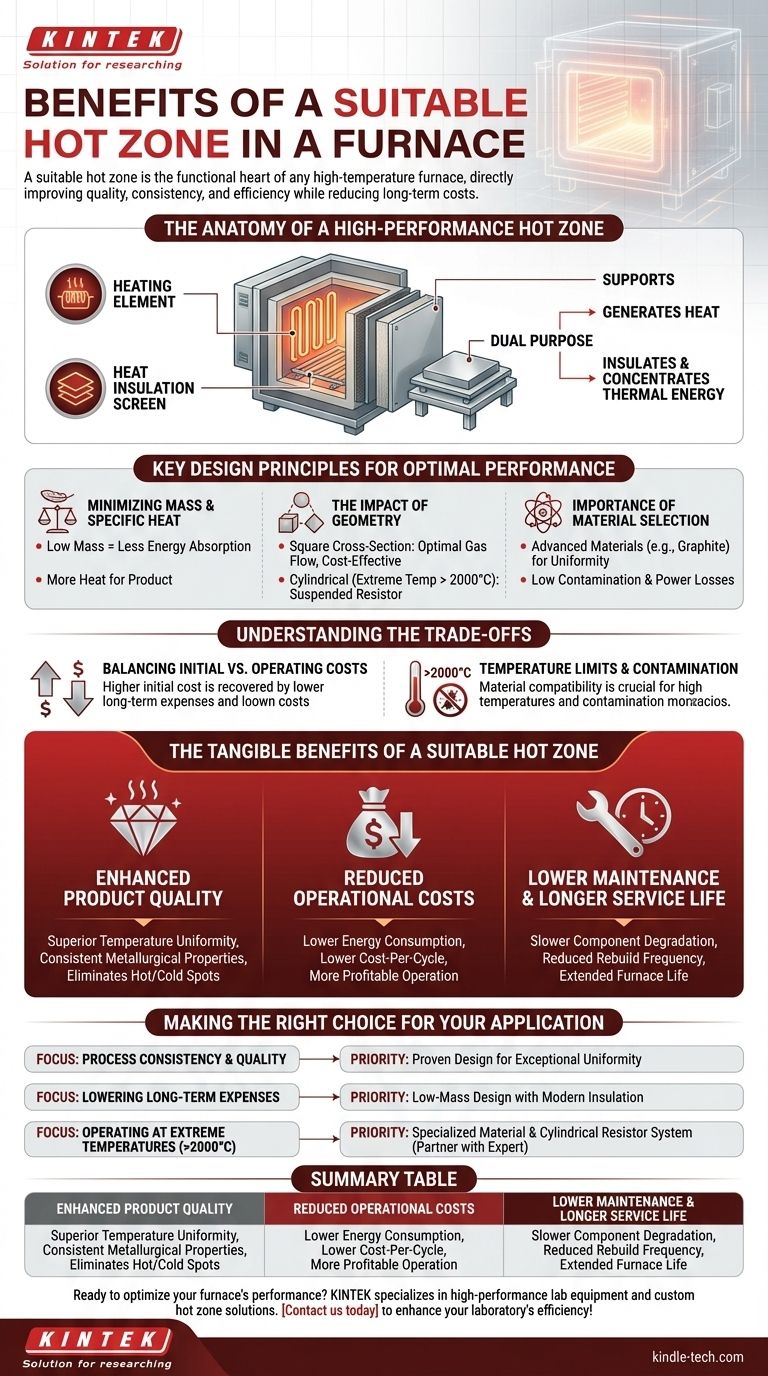

高性能ホットゾーンの構造

ホットゾーンは、ワークロードの加熱が行われるコア内部アセンブリです。そのコンポーネントと目的を理解することが、その重要性を理解する鍵となります。

主要コンポーネント

ホットゾーンは、主に発熱体、断熱スクリーン(またはパック)、および処理される製品を保持するためのサポートで構成されるエンジニアリングシステムです。

中心的な目的:加熱と断熱

このシステムには、重要な二重の役割があります。最初の仕事は熱を発生させることであり、同様に重要な2番目の仕事は、その熱エネルギーを断熱し、ワークロードに集中させ、炉のより冷たい部分への損失を防ぐことです。

最適なパフォーマンスのための主要な設計原則

ホットゾーンの「適切さ」は、その効率と有効性を左右する特定の設計原則にかかっています。これらの選択が、特定の用途で炉がどの程度うまく機能するかを決定します。

質量と比熱の最小化

理想的なホットゾーンは、低質量で比熱が低いように設計する必要があります。これはエネルギー効率にとって重要な原則です。

質量が少ないということは、炉のコンポーネント自体を加熱するエネルギーが無駄になることが少なくなり、実際の製品負荷によってより多くの熱エネルギーが吸収されることを意味します。

幾何学形状の影響

ホットゾーンの物理的な形状は、パフォーマンスとコストの両方に影響します。正方形の断面は、最適なガス流を促進し、有用な体積に対してより費用対効果が高い傾向があるため、しばしば好まれます。

通常2000°Cを超える非常に高い温度の場合、選択肢はより限られ、しばしば吊り下げ円筒抵抗器の設計が必要になります。

材料選択の重要性

適切な材料を選択することは、パフォーマンスにとって重要です。初期の炉設計はしばしばすべて金属でしたが、現代のホットゾーンは一般的に断熱材やコンポーネントにグラファイトなどの高度な材料を使用しています。

適切な材料は、炉が均一な温度を維持し、低汚染で動作し、特に非常に高い温度での電力損失を最小限に抑えることを保証します。

トレードオフの理解

ホットゾーンの選択は、単に最も高度なオプションを選択するだけではありません。テクノロジーをアプリケーションと予算に合わせることです。

初期コストと運用コストのバランス

低質量コンポーネントと優れた断熱材で設計されたホットゾーンは、初期購入価格が高くなる場合があります。

しかし、この初期投資は、エネルギー消費の削減とメンテナンスサイクルの頻度の低下により、大幅に低い長期運用コストを通じて回収されることがよくあります。

温度制限が選択肢を決定する

必要な動作温度は、設計上の選択を決定する最大の要因です。より高い温度範囲に移行するにつれて、実行可能な材料と実績のある幾何学形状のリストは大幅に減少します。

汚染と雰囲気制御

ホットゾーンで使用される材料は、炉の雰囲気と直接相互作用します。不適切な材料はガスを放出したり、プロセスと反応したりして、製品の汚染や一貫性のない結果につながる可能性があります。これにより、材料の互換性は譲れない要因となります。

適切なホットゾーンの具体的な利点

これらの設計原則が特定のプロセスに正しく適用されると、その利点は明確かつ測定可能になります。

製品品質の向上

最も大きな利点は、優れた温度均一性です。適切に設計されたホットゾーンは、ワークロード全体に熱を均一に分散し、一貫した冶金特性を保証し、製品を台無しにするホットスポットやコールドスポットを排除します。

運用コストの削減

エネルギー吸収を最小限に抑え、熱損失を防ぐことにより、適切なホットゾーンは電力消費を直接削減します。これは、サイクルあたりのコストを削減し、より収益性の高い運用につながります。

メンテナンスの削減と長寿命化

温度と雰囲気に適した材料を使用すると、ホットゾーンコンポーネントの劣化がはるかに遅くなります。これにより、コストのかかる再構築の頻度が減り、炉全体の耐用年数が延びます。

アプリケーションに最適な選択

最適なホットゾーンを選択するには、その設計を主要な運用目標と一致させる必要があります。

- プロセスの整合性と製品品質が最優先事項の場合:特定の負荷と温度範囲で優れた温度均一性を実現することが証明されている設計を優先してください。

- 長期運用コストの削減が最優先事項の場合:低質量設計と最新の断熱材に焦点を当て、炉の寿命全体でのエネルギー消費を最小限に抑えます。

- 極端な温度(2000°C以上)での運用が最優先事項の場合:選択肢は特殊であり、専門家と協力して、ニーズに合った適切な材料と円筒抵抗器システムを構成してください。

最終的に、適切なホットゾーンを選択することは、熱処理運用全体の効率、信頼性、および品質への直接的な投資です。

概要表:

| 利点 | 主な影響 |

|---|---|

| 製品品質の向上 | 優れた温度均一性により、冶金特性の一貫性が保証されます。 |

| 運用コストの削減 | エネルギー消費とサイクルあたりのコストが削減されます。 |

| 長寿命化 | コンポーネントの劣化が遅くなり、メンテナンスの頻度が減少します。 |

炉のパフォーマンスを最適化する準備はできましたか? KINTEKは、お客様の熱処理ニーズに合わせてカスタマイズされたカスタムホットゾーンソリューションを含む、高性能ラボ機器および消耗品を専門としています。当社の専門知識により、お客様の炉は一貫した品質、エネルギー効率、および長期的な信頼性を実現できます。効率を向上させる方法について話し合うために、今すぐお問い合わせください。

ビジュアルガイド

関連製品

- モリブデン真空熱処理炉

- 1400℃実験室用高温管状炉(アルミナチューブ付き)

- セラミックファイバーライニング付き真空熱処理炉

- マルチゾーンラボチューブファーネス

- 2200℃ タングステン真空熱処理・焼結炉