物理気相成長(PVD)は、本質的に一方向性の真空成膜法であり、高性能な薄膜コーティングを適用するための比類のない能力を提供します。PVDの主な利点には、広範な材料の多様性、優れたコーティングの純度と密度、そして低温処理が含まれます。これにより、熱損傷を引き起こすことなく、幅広い基板に使用できます。

PVDの真の価値は、その精度と多様性にあります。これにより、エンジニアは、高温化学的手法では不可能な、熱に弱いプラスチックを含むほぼすべての無機材料から高純度の膜を基板上に成膜できます。

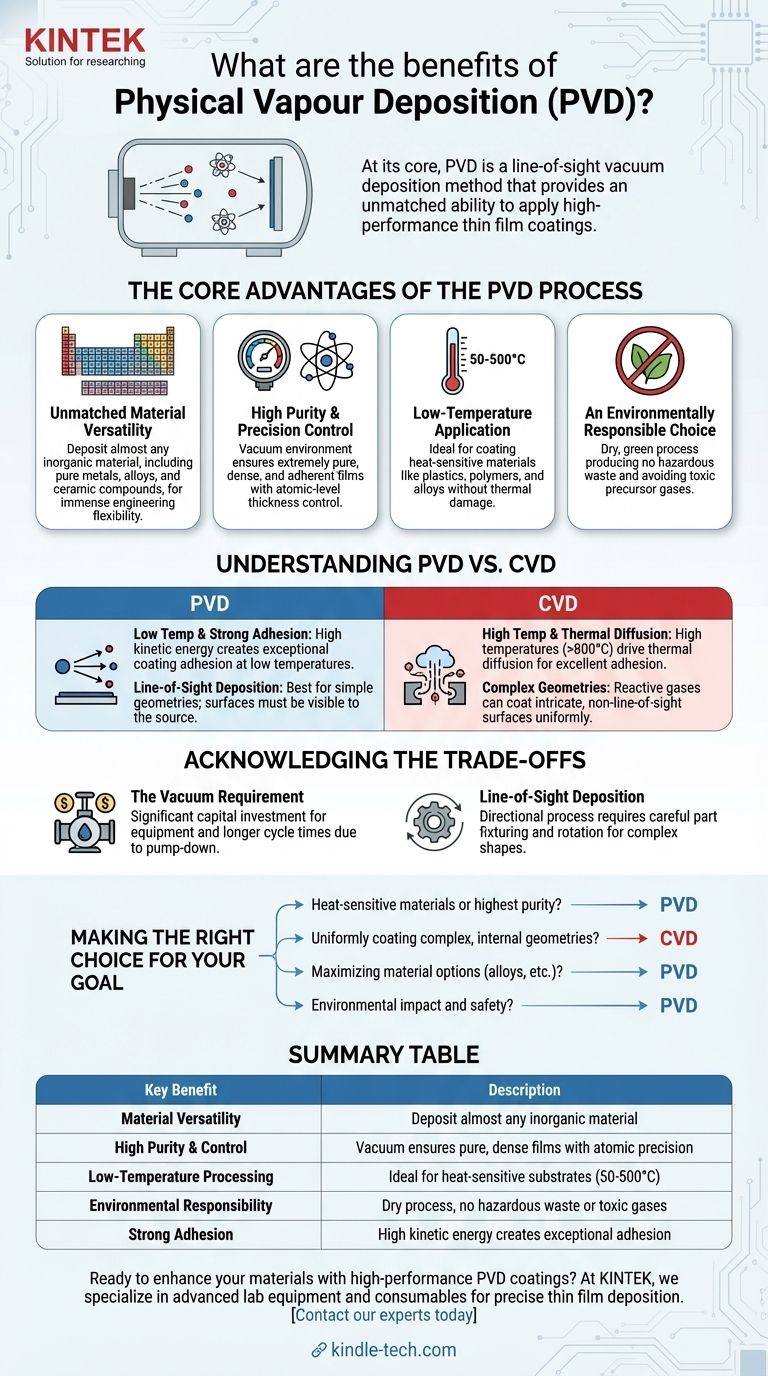

PVDプロセスの核となる利点

PVDを真に理解するためには、単なる利点のリストを超えて、航空宇宙から医療機器に至るまで、PVDが業界で採用される原動力となっている原理を検討する必要があります。

比類のない材料の多様性

スパッタリングや蒸着などのPVDプロセスは、ソース材料(「ターゲット」)から原子を物理的に遊離させ、それを基板上に堆積させることによって機能します。

これは物理的なプロセスであり化学的なプロセスではないため、純粋な金属、合金、幅広いセラミック化合物を含む、ほぼすべての無機材料を成膜するために使用でき、表面特性を設計する上で計り知れない柔軟性を提供します。

高純度と精密制御

すべてのPVDプロセスは高真空チャンバー内で行われます。この環境は、コーティング材料と反応して不純物を生成する可能性のある大気中のガスを除去するために極めて重要です。

その結果、極めて純粋で、高密度で、密着性の高い膜が得られます。このプロセスにより、コーティングの厚さと構造を原子レベルで制御でき、大容量生産において高い品質と再現性のある精度が保証されます。

低温での適用

PVDの最も重要な利点は、特徴的な低温処理温度であり、通常50~500°Cの範囲です。これにより、化学気相成長(CVD)などのプロセスで必要とされる高温によって損傷または破壊される可能性のある、プラスチック、ポリマー、特定の金属合金などの熱に弱い材料のコーティングに理想的な方法となります。

環境的に責任ある選択肢

PVDはドライで環境に優しいプロセスです。湿式めっきプロセスとは異なり有害廃棄物を生成せず、CVDで使用されるしばしば有毒な前駆体ガスにも依存しません。

この「グリーン」な特性は、規制遵守を簡素化し、より安全な作業環境を作り出します。

PVDとCVDの区別を理解する

PVDと化学気相成長(CVD)のどちらを選択するかは、よく混同される点です。どちらも薄膜を形成しますが、そのメカニズムと理想的な使用例は根本的に異なります。

温度と密着性の問題

CVDは高温(多くの場合800°C超)での化学反応に依存し、前駆体ガスが基板上に膜を形成させます。この高温は、基板への熱拡散を通じて優れたコーティング密着性を促進します。

PVDは低温プロセスであり、高エネルギー粒子の「一方向性」成膜です。成膜粒子の高い運動エネルギーにより密着性は非常に強力ですが、CVDの熱拡散とは根本的に異なるメカニズムです。

複雑な形状の課題

CVDはガスの使用により、ガスが複雑な形状内を流れ込み反応できるため、複雑な非一方向性の表面を高い均一性でコーティングできます。

PVDは方向性のある一方向性のプロセスです。部品を複雑な治具上で回転させて均一な被覆を保証することは可能ですが、深い凹部や内部チャネルを均一にコーティングすることは困難な場合があります。

トレードオフを認識する

いかなる技術にも限界があります。客観的であるためには、PVDを選択する際に内在するトレードオフを認識する必要があります。

真空の要件

高真空環境の必要性は、PVD装置が大きな設備投資となることを意味します。プロセスサイクルには、チャンバーを必要な真空レベルまで排気する時間が必要であり、非真空法と比較してバッチ処理では時間がかかる場合があります。

成膜速度自体はプロセス開始後には高くなる可能性がありますが、全体のサイクル時間(ロード、排気、コーティング、ベント、アンロード)を考慮する必要があります。

一方向性成膜

前述のように、PVDは本質的に方向性があります。表面は、効果的にコーティングされるためにソース材料ターゲットに対して「見える」必要があります。これにより、部品の固定と回転が慎重に行う必要があり、非常に複雑な形状や内部形状を持つ部品にとっては複雑さが増します。

目標に合わせた適切な選択

適切なコーティング技術の選択は、プロジェクトの特定の制約と望ましい結果に完全に依存します。

- 熱に弱い材料のコーティング、または最高の膜純度の達成が主な焦点である場合: PVDは、その低温プロセスと真空環境により、優れた選択肢です。

- 複雑な非一方向性形状の内部を均一にコーティングすることが主な焦点である場合: 反応性ガスが複雑な形状に適合できるため、CVDの方が効果的な場合が多いです。

- 合金や複合膜の材料オプションを最大化することが主な焦点である場合: PVDは、成膜できる材料の比類のないライブラリを提供します。

- 環境への影響と操作の安全性が主な焦点である場合: PVDのドライで無毒なプロセスは、化学ベースの代替手段に対して明確な利点をもたらします。

これらの基本原則を理解することで、材料工学上の目標を最もよく達成できる技術を選択できるようになります。

要約表:

| 主な利点 | 説明 |

|---|---|

| 材料の多様性 | ほぼすべての無機材料(金属、合金、セラミック)を成膜可能 |

| 高純度と制御 | 真空環境により、原子レベルの精度で純粋で高密度で密着性の高い膜を保証 |

| 低温処理 | 熱に弱い基板に最適(50~500°Cの範囲) |

| 環境への配慮 | 有害廃棄物や有毒ガスを伴わないドライプロセス |

| 強力な密着性 | 高い運動エネルギーにより、優れたコーティング密着性を実現 |

高性能PVDコーティングで材料を強化する準備はできましたか?

KINTEKでは、精密な薄膜成膜のための高度なラボ機器と消耗品を専門としています。当社のPVDソリューションは、R&Dや生産が必要とする材料の多様性、純度、低温処理を提供します。

熱に弱いポリマー、金属、複雑な合金に取り組んでいるかどうかにかかわらず、当社の専門知識により、優れた表面特性を実現するための適切なコーティングソリューションを確実に得られます。

今すぐ専門家に連絡して、KINTEKのPVD技術がお客様固有のコーティングの課題をどのように解決し、イノベーションを推進できるかをご相談ください!

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器

- モリブデンタングステンタンタル特殊形状蒸着用ボート

よくある質問

- 有機金属化学気相成長法(MOCVD)とは?高純度半導体薄膜の鍵

- 光学コーティングはどのように適用されますか?高度な真空成膜法で精度を実現

- CVDプロセスの原理とは?高純度薄膜堆積をマスターする

- どちらのラボグロウンダイヤモンドが良いですか?優れた品質のためのHPHT vs. CVD

- CVDとPVDの主な違いは何ですか?あなたの研究室に最適な薄膜成膜装置を選びましょう

- 化学気相成長法(CVD)と物理気相成長法(PVD)の違いは何ですか?薄膜コーティング技術のガイド

- CVDグラフェンにおける前駆体とは何ですか?高品質・大面積フィルムの鍵

- MEMSにおける化学気相成長(CVD)プロセスとは何ですか?精密な多層マイクロデバイスを構築する