熱間等方圧接(HIP)の主な利点は、内部の空隙を完全に除去し、材料の機械的特性を大幅に向上させることです。高温と均一なガス圧を適用することにより、このプロセスは材料を完全に密度の高い状態に統合し、部品の形状を変えることなく延性、疲労耐性、およびコンポーネントの全体的な完全性を劇的に向上させます。

鋳造や3Dプリンティングなどの多くの製造方法における根本的な問題は、破壊点として機能する微細な内部の空隙の存在です。熱間等方圧接は、巨大で均一な圧力を使用してこれらの欠陥を物理的に潰して排除する決定的な解決策であり、それによって材料の理論上の最大性能を引き出します。

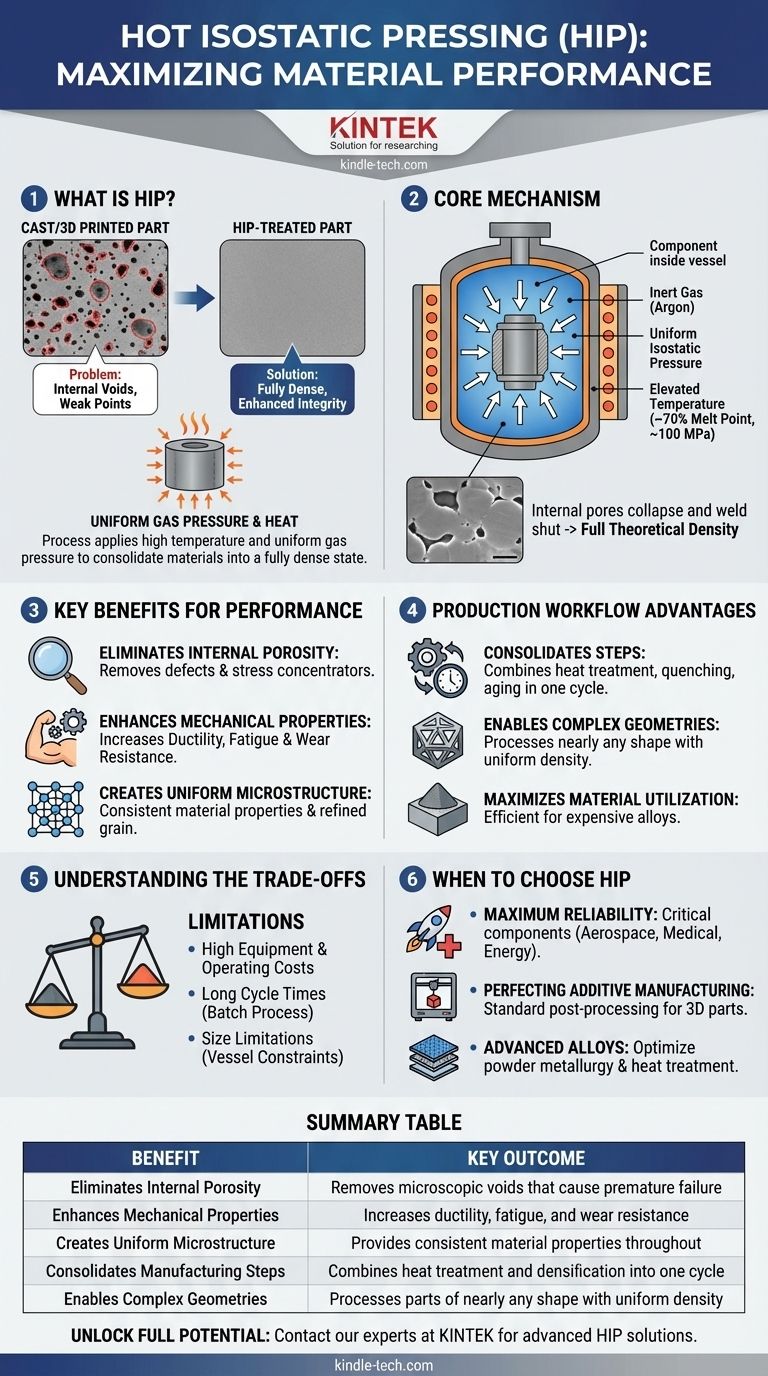

材料を変革するコアメカニズム:HIPの仕組み

熱間等方圧接は、部品を高温と高圧ガスの両方にさらす製造プロセスです。この組み合わせが、材料の内部構造に対するその変革効果の鍵となります。

均一な圧力と熱の適用

部品は容器内に配置され、その後加熱され、通常はアルゴンである不活性ガスで満たされます。このガスを加圧し、部品のすべての表面に均等な力を及ぼします。

この等方性圧力は極めて重要です。金型内での一方向のプレスとは異なり、材料を均一に圧縮し、コンポーネント全体で密度が一貫していることを保証し、形状の歪みを防ぎます。

目標:理論上の完全な密度を達成する

このプロセスは通常、材料の融点の約70%の温度と約100 MPa(15,000 psi)の圧力で動作します。

これにより、材料は微視的なレベルで塑性変形を強いられ、内部の空隙や気孔が潰れて接合されます。その結果、従来の鍛造材料と同等かそれ以上の特性を持つ、完全に密度の高い部品が得られます。

コンポーネント性能のための主要な利点

完全に密度の高い均一な微細構造を作り出すことにより、HIPはより優れた、より信頼性の高い部品に直接つながります。これらの利点は、過酷な環境で使用されるコンポーネントにとって特に重要です。

内部空隙の排除

空隙率は、鋳造部品や積層造形部品の主な弱点です。これらの微細な内部空隙は応力集中点として機能し、そこから亀裂が発生・伝播し、早期の故障につながります。

HIPは、この空隙を完全に除去し、欠陥を修復して、固体の均質な構造を作り出します。

機械的特性の向上

空隙が排除されると、材料固有の強度が損なわれることがなくなります。これにより、さまざまな機械的特性にわたって劇的な向上がもたらされます。

主な向上点には、延性、疲労耐性、耐摩耗性、および耐摩耗性の大幅な向上が含まれます。HIP処理された部品は、より多くの応力に耐え、より長く持ち、過酷な条件下でより確実に機能することができます。

均一な微細構造の作成

このプロセスはまた、材料全体により一貫性があり洗練された結晶粒構造を作成するのにも役立ちます。

HIPは、鋳造や3Dプリンティングによって部品内に閉じ込められた熱応力を解放します。特に積層造形においては、印刷された層間の密着性を向上させ、コンポーネントをさらに強化します。

製造ワークフローにおける利点

最終部品を改善するだけでなく、熱間等方圧接は製造プロセス自体に大きな効率をもたらす可能性があります。

製造工程の統合

多くの先進的な合金にとって、HIPは後処理工程を単一のサイクルに統合することができます。

熱処理、焼入れ、時効処理などのプロセスは、多くの場合、HIPサイクル内で組み合わせることができます。この統合により、必要な工程数が減り、全体の生産時間が短縮され、コストが削減されます。

複雑な形状の実現

従来の単軸プレスは、剛性のある金型の形状によって制限されます。しかし、HIPはほぼあらゆる形状の予備成形された部品を処理できます。

これにより、他の方法では圧縮が困難または不可能な複雑なコンポーネントを、高い均一な密度を達成しながら作成することが可能になります。

材料利用率の最大化

HIPプロセスは、特に粉末ベースの形態から開始する場合、非常に効率的です。高価または圧縮が難しい材料を扱うのに理想的な方法であり、廃棄物を最小限に抑えます。

トレードオフの理解

HIPは強力ですが、すべての用途に適しているわけではない特定の考慮事項を持つ専門的なプロセスです。その限界を理解することが、効果的に使用するための鍵となります。

高い設備および運転コスト

極度の熱と圧力を安全に生成するために必要な機械は複雑で高価です。サイクル中のエネルギー消費量も相当なものであり、部品あたりの高い運転コストに寄与します。

長いサイクル時間

典型的なHIPサイクルは数時間かかることがあります。これにより、低コストの大量生産よりも高付加価値のコンポーネントに適したバッチプロセスとなります。

サイズ制限

処理できるコンポーネントのサイズは、最終的にHIP容器の内部寸法によって制約されます。非常に大きなユニットも存在しますが、これらは多額の資本投資となります。

熱間等方圧接を選択する場合

HIPを使用するという決定は、最終コンポーネントの性能要件によって決定されるべきです。これは、材料の完全性の最高レベルを達成するためのツールです。

- 最大の信頼性と性能が主な焦点である場合: 失敗が壊滅的な結果をもたらす可能性がある航空宇宙、医療、エネルギー分野の重要コンポーネントにはHIPを使用してください。

- 積層造形部品の完成が主な焦点である場合: HIPを標準的な後処理ステップとして使用し、3Dプリントされた金属部品をニアネットシェイプのプロトタイプから完全に密度の高い量産グレードのコンポーネントに変革します。

- 先進合金の加工が主な焦点である場合: HIPを使用して粉末冶金部品の完全な密度を達成し、熱処理サイクルを統合して、性能と生産効率の両方を最適化します。

結局のところ、熱間等方圧接は、材料がそのエンジニアリング上の可能性を最大限に発揮することを保証するための決定的なプロセスです。

要約表:

| 利点 | 主な結果 |

|---|---|

| 内部空隙の排除 | 早期故障の原因となる微細な空隙を除去する |

| 機械的特性の向上 | 延性、疲労耐性、耐摩耗性を向上させる |

| 均一な微細構造の作成 | 部品全体に一貫した材料特性を提供する |

| 製造工程の統合 | 熱処理と緻密化を単一サイクルにまとめる |

| 複雑な形状の実現 | ほぼあらゆる形状の部品を均一な密度で処理する |

重要コンポーネントの潜在能力を最大限に引き出す準備はできましたか?

KINTEKは、熱間等方圧接を含む先進的な熱処理ソリューションを専門としており、最大の材料密度と性能の達成を支援します。航空宇宙、医療、積層造形など、どの分野であっても、当社のラボ機器と消耗品に関する専門知識が、お客様の部品が最高の信頼性基準を満たすことを保証します。

当社の専門家に今すぐお問い合わせいただき、HIPがお客様の製造プロセスをどのように変革し、優れたコンポーネントの完全性を提供できるかをご相談ください。

ビジュアルガイド

関連製品

- 高温高圧用途向け温間静水圧プレス WIP ワークステーション 300MPa

- ラボ用加熱プレート付きマニュアル高温加熱油圧プレス機

- 加熱プレート付き自動加熱油圧プレス機(実験用ホットプレス 25T 30T 50T)

- 手動加熱油圧プレス機(実験用熱プレス用加熱プレート付き)

- ラボ用一体型手動加熱プレート付き加熱油圧プレス機