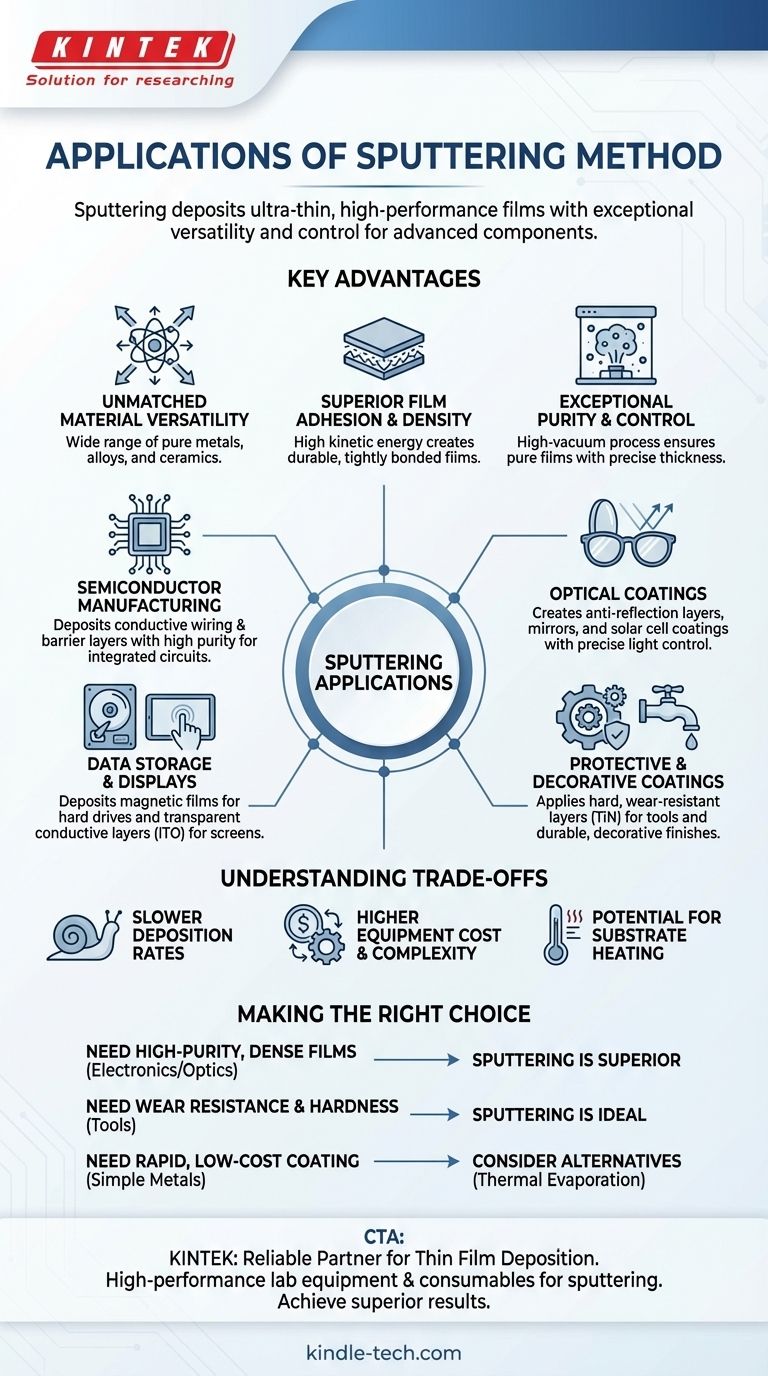

要するに、スパッタリングは、材料を超薄膜で高性能な膜として表面に堆積させるために使用される基盤技術です。その用途は広範囲にわたり、半導体製造におけるマイクロチップの作成、眼鏡の反射防止コーティング、切削工具の耐摩耗性コーティング、そして一般消費財の装飾仕上げにまで及びます。

スパッタリングの核となる価値は単一の用途にあるのではなく、その卓越した汎用性と制御性にあります。これにより、エンジニアは幅広い材料を高純度、高密度、高密着性で堆積させることができ、高度な電子部品、光学部品、機械部品を作成するために不可欠なプロセスとなっています。

スパッタリングが広く使用される理由

スパッタリングプロセスは、真空中でターゲット材料をエネルギーを持つイオンで衝突させるものであり、いくつかの明確な利点を提供します。これらの利点が、多くの産業で採用されている直接的な理由です。

比類のない材料の多様性

スパッタリングの物理的な性質、すなわちターゲットから原子を機械的に叩き出すという性質により、非常に幅広い材料に使用できます。これには、他の方法では堆積が困難または不可能な純粋な金属、合金、さらには絶縁性のセラミック化合物も含まれます。

優れた膜の密着性と密度

スパッタリングされたターゲットから放出された原子は高い運動エネルギーを持っています。これらが基板(コーティングされる物体)に衝突すると、他の多くのコーティング技術と比較して、優れた密着性を持つ、信じられないほど高密度で強固に結合した膜を形成します。

卓越した純度と制御性

プロセス全体が高真空チャンバー内で行われ、まず汚染物質がパージされ、その後アルゴンなどの高純度の不活性ガスが充填されます。この制御された環境により、得られる膜が極めて高純度であることが保証されます。さらに、オペレーターはガスの圧力や電力などのパラメーターを管理することで、膜の厚さと均一性を正確に制御できます。

主要な応用分野の詳細

スパッタリングの独自の利点により、膜の品質が最も重要となる数多くの重要な用途において、理想的な選択肢となっています。

半導体製造

スパッタリングは集積回路の製造に不可欠です。トランジスタを接続する微細な配線を形成する導電性金属(アルミニウムや銅など)の薄層や、これらの金属がチップの他の部分に拡散するのを防ぐバリア層を堆積させるために使用されます。ここでは純度と精度は交渉の余地がありません。

光学コーティング

カメラレンズや眼鏡から建築用ガラスに至るまで、スパッタリングは反射防止コーティングを施すために使用されます。異なる屈折率を持つ材料を精密に制御された複数の層として堆積させることにより、製造業者はグレアを最小限に抑え、光透過率を最大化できます。また、高反射性ミラーや太陽電池コーティングの作成にも使用されます。

データストレージとディスプレイ

ハードディスクドライブやその他の磁気記憶媒体の磁性層は、スパッタリングによって堆積されます。このプロセスにより、データを確実に保存できる均一で高密度の磁性膜の作成が保証されます。また、タッチスクリーンやフラットパネルディスプレイに不可欠な透明導電膜(ITOなど)の堆積にも使用されます。

保護コーティングと装飾コーティング

スパッタリングによって作成される硬くて密な膜は、耐摩耗性に最適です。切削工具、ドリル、産業用部品に窒化チタン(TiN)などの材料をコーティングし、寿命を劇的に延ばすためによく使用されます。この同じ耐久性は、時計、蛇口、その他のハードウェアに長持ちする装飾仕上げを作成するためにも役立ちます。

トレードオフの理解

いかなる技術も完璧ではありません。情報に基づいた決定を下すためには、スパッタリングの限界を理解することが不可欠です。

堆積速度が遅い

熱蒸着などの他の方法と比較して、スパッタリングは一般的に遅いプロセスです。ターゲットから材料が叩き出される速度が遅いため、大量生産におけるスループットに影響を与える可能性があります。

装置コストと複雑性の高さ

スパッタリングシステムには、高真空チャンバー、強力な磁石、高電圧電源など、洗練された装置が必要です。これにより、より単純なコーティング技術と比較して、初期の設備投資が高くなり、操作が複雑になります。

基板加熱の可能性

このプロセスに固有の高速イオンの衝突は、基板にかなりの熱を伝達する可能性があります。これは、特定のプラスチックや生物学的サンプルなど、温度に敏感な材料をコーティングする場合に懸念となり、追加の冷却システムが必要になる場合があります。

目標に合った正しい選択をする

適切な堆積方法の選択は、要求される膜の特性とプロジェクトの制約に完全に依存します。

- 高純度で高密度の電子部品や光学部品用の膜が主な焦点である場合: 厚さ、均一性、材料純度に対する精密な制御性から、スパッタリングはしばしば優れた選択肢となります。

- 工具や部品の耐摩耗性や硬度が主な焦点である場合: スパッタリング膜の優れた密着性と密度は、耐久性のある保護コーティングを作成するための理想的な技術となります。

- 単純な金属の迅速かつ低コストなコーティングが主な焦点である場合: より高い堆積速度と低い装置の複雑性を提供する熱蒸着などの代替方法を検討するかもしれません。

結局のところ、スパッタリングは、現代の多くのデバイスや高性能製品を可能にした重要なイネーブル技術です。

要約表:

| 応用分野 | 主な用途と利点 |

|---|---|

| 半導体製造 | マイクロチップ向けに、高純度かつ高精度で導電性配線とバリア層を堆積させる。 |

| 光学コーティング | レンズ用の反射防止層や、精密な光制御が可能な高反射ミラーを作成する。 |

| データストレージとディスプレイ | ハードドライブ用の磁性膜や、タッチスクリーン用の透明導電層(ITO)を堆積させる。 |

| 保護コーティングと装飾コーティング | 工具向けに硬い耐摩耗性層(例:TiN)を適用し、消費財に耐久性のある仕上げを施す。 |

薄膜堆積のための信頼できるパートナーをお探しですか?

KINTEKは、スパッタリング用途向けの高性能ラボ機器および消耗品の専門サプライヤーです。次世代の半導体、精密光学、または耐久性のある保護コーティングを開発しているかどうかにかかわらず、当社のソリューションは、お客様の研究が要求する純度、密度、制御性を提供します。

当社の専門家に今すぐお問い合わせいただき、お客様の研究所の特定のニーズをどのようにサポートし、優れたコーティング結果の達成に貢献できるかをご相談ください。

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- 実験室用滅菌器 ラボオートクレーブ パルス真空リフティング滅菌器

- 液晶ディスプレイ自動タイプ用実験室滅菌器ラボオートクレーブ縦型圧力蒸気滅菌器