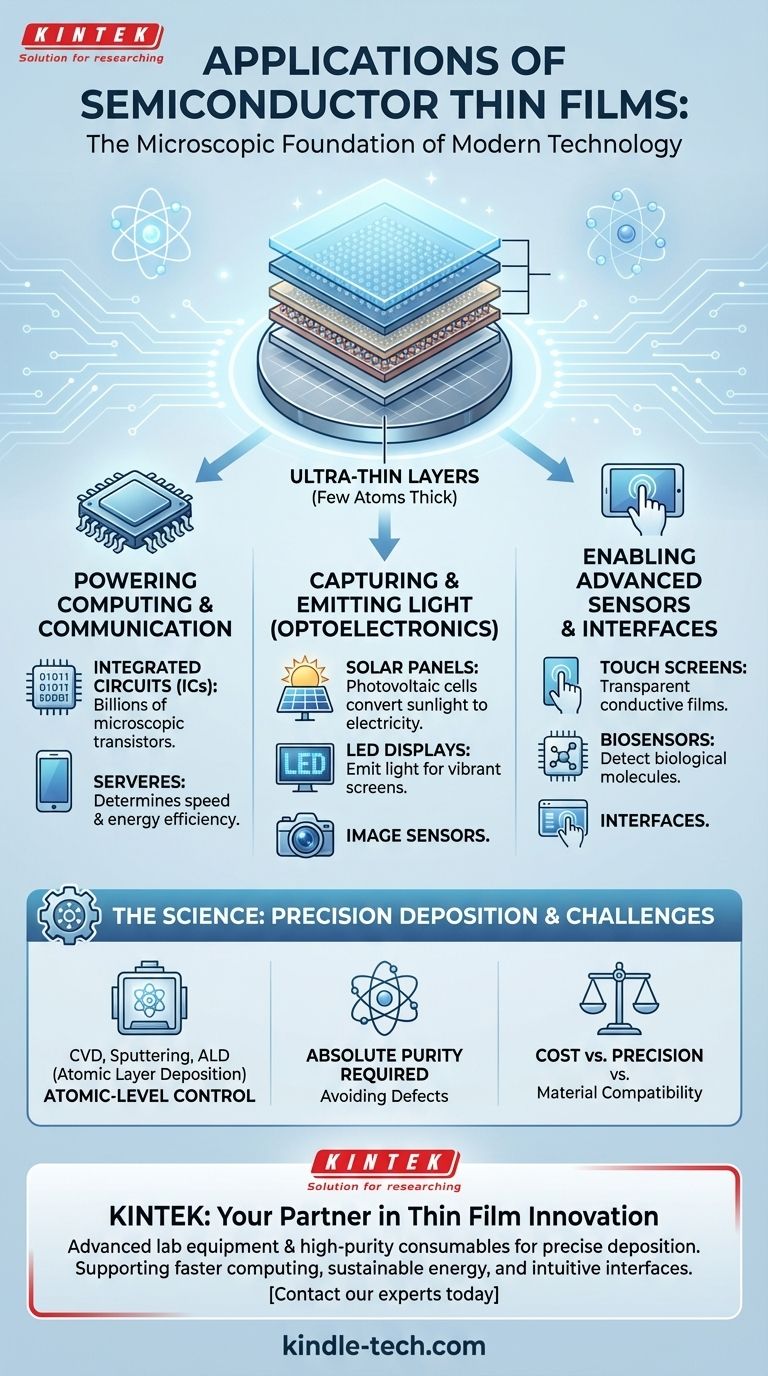

本質的に、半導体薄膜は現代技術の微細な基盤です。これらは、シリコンウェハなどの基板上に堆積される、原子数層しかない超薄い材料層です。これらの膜は、トランジスタ、センサー、太陽電池の基礎を形成し、コンピューターハードウェア、携帯電話、LEDディスプレイ、ソーラーパネルなど、ほぼすべての高度なエレクトロニクスにおける本質的な能動部品となっています。

半導体薄膜の真の重要性は、個々の製品での使用だけでなく、基本的なイネーブル技術としての役割にあります。電子デバイスが小型化し、高性能化するにつれて、これらの原子層の精度と品質が、業界全体の性能と未来を直接的に決定します。

現代エレクトロニクスの基盤

半導体薄膜は単なる部品ではなく、多くのデバイスの機能的な心臓部です。その特性は、電気の流れを制御し、光と相互作用し、環境を感知するために、製造プロセス中に細心の注意を払って設計されます。

コンピューティングと通信の推進

半導体薄膜の最も顕著な用途は、スーパーコンピューターからスマートフォンまで、あらゆるものを動かす「チップ」である集積回路(IC)の製造です。

これらのチップ内では、薄膜の層がパターン化され、数十億個の微細なトランジスタが作成されます。これらのトランジスタはデジタルスイッチとして機能し、薄膜の品質と厚さがチップの速度とエネルギー効率を決定します。

光の捕捉と放出

半導体薄膜は、光の技術であるオプトエレクトロニクスの中心です。

ソーラーパネルでは、特定の薄膜が光起電力セルとして設計されており、太陽光からの光子を吸収し、そのエネルギーを直接電気に変換します。

LEDディスプレイでは、異なる薄膜半導体層に電流を印加することで、特定の色の光が放出され、携帯電話の画面やテレビの鮮やかな画像が形成されます。

高度なセンサーとインターフェースの実現

これらの薄膜の応用は、私たちがデバイスとどのように相互作用し、デバイスが世界をどのように感知するかにまで及びます。

タッチスクリーンは、指の位置を検出できる透明導電性薄膜に依存しています。デジタルカメラのイメージセンサーは、光を電気信号に変換する薄膜を使用しています。高度なバイオセンサーは、それらを使用して特定の生体分子を検出することさえできます。

機能の背後にある科学

薄膜の多用途性は、堆積プロセス中にその特性を正確に制御できる能力から生まれています。選択された材料と製造技術は、薄膜の最終的な目的に直接関連しています。

絶縁体から導体へ

薄膜は、絶縁体、半導体、または導体として設計できます。これらの材料を正確な構成で層状に重ねることにより、エンジニアは、これら3種類の材料が近接して必要となるトランジスタのような複雑な電子構造を構築します。

堆積の重要な役割

膜を作成するために使用される方法は極めて重要です。化学気相成長法(CVD)、スパッタリング、および原子層堆積法(ALD)などの技術は、膜を層ごとに、時には一度に原子層ずつ構築します。

この精度は選択肢ではありません。最新のマイクロチップの性能は非常に敏感であり、薄膜内の数個の原子がずれただけで、その機能が劣化したり破壊されたりする可能性があります。

トレードオフと課題の理解

半導体薄膜は信じられないほど強力ですが、その製造と実装には大きな課題とトレードオフが伴います。

絶対的な純粋さの追求

薄膜に使用される材料、例えば前駆体ガスやスパッタリングターゲットは、極めて高い純度でなければなりません。いかなる汚染も、最終デバイスの電気的または光学的特性を損なう欠陥を引き起こし、性能低下や完全な故障につながる可能性があります。

コスト対精度のバランス

ALDのようなより高度な堆積方法は、厚さと均一性に関して比類のない制御を提供しますが、古い技術よりも遅く、高価であることがよくあります。メーカーは、最先端の性能の必要性と、大量生産の経済的現実とのバランスを常にとらなければなりません。

材料と基板の適合性

高品質で結晶性の高い薄膜を堆積するには、適合する基板が必要です。薄膜の原子構造とそれが成長する表面は適切に整合する必要があります。この制約が、フレキシブルエレクトロニクスや先進バッテリーなどの新しいアプリケーションのために適切な材料の組み合わせを見つけるための大幅な研究を推進しています。

あなたのコア目標と用途の関連付け

これらの用途を理解することは、さまざまな技術分野におけるそれらの役割を明確にするのに役立ちます。半導体薄膜へのあなたの関心は、おそらく3つの主要な目的のいずれかに一致するでしょう。

- もしあなたの主な焦点が計算性能にある場合: CPUやメモリチップ内の、より高速で小型で効率的なトランジスタを作成するために使用される薄膜に関心があるでしょう。

- もしあなたの主な焦点がエネルギーと持続可能性にある場合: 太陽光を電気に変換する光起電力薄膜や、次世代の薄膜バッテリーで使用される先進層に注目すべきです。

- もしあなたの主な焦点が人間とデバイスの相互作用にある場合: タッチスクリーンの透明導電性フィルムや、最新のディスプレイおよびカメラ技術における発光層または光検出層に関心があるでしょう。

結局のところ、半導体薄膜の芸術と科学を習得することは、技術的に可能なことの限界を押し広げることと同義です。

要約表:

| 応用分野 | 主な機能 | デバイスの例 |

|---|---|---|

| コンピューティングと通信 | 論理回路とメモリのためのトランジスタの形成 | マイクロプロセッサ、メモリチップ、スマートフォン |

| オプトエレクトロニクス | 光を電気に変換し、光を放出する | ソーラーパネル、LEDディスプレイ、デジタルカメラ |

| センサーとインターフェース | タッチを可能にし、生物学的/化学的信号を検出する | タッチスクリーン、バイオセンサー、イメージセンサー |

高性能半導体薄膜をあなたの技術に統合する準備はできていますか?

KINTEKでは、これらの重要なコンポーネントの開発と製造に不可欠な先進的なラボ機器と高純度消耗品の提供を専門としています。あなたのプロジェクトが、より高速なコンピューティング、持続可能なエネルギー、または直感的な人間とデバイスのインターフェースに焦点を当てているかにかかわらず、当社の専門知識と製品は、成功に必要な正確な堆積と品質管理をサポートします。

当社の専門家に今すぐお問い合わせいただき、お客様の技術の限界を押し上げるお手伝いができるかご相談ください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- ラミネート・加熱用真空熱プレス機

- PTFE撹拌子回収ロッド用カスタムPTFEテフロン部品メーカー