ロータリーキルンは、本質的に、バルク固体を極めて高温で処理するための産業用炉です。その用途は、建材となるセメントの製造から、有害廃棄物のリサイクル、現代技術に使用される金属の精製に至るまで、広範な産業に及びます。キルンは、加熱された回転するシリンダー内で材料を転がすことにより、特定の化学反応や物理的変化を促進する熱への均一な暴露を保証します。

ロータリーキルンの多用途性は、単一の機能からではなく、乾燥、加熱、化学変換、冷却といった複数の熱処理プロセスを、単一の連続的かつ大量の操作に統合できる能力に由来します。これにより、熱を用いてバルク固体を変換するための産業の主力となっています。

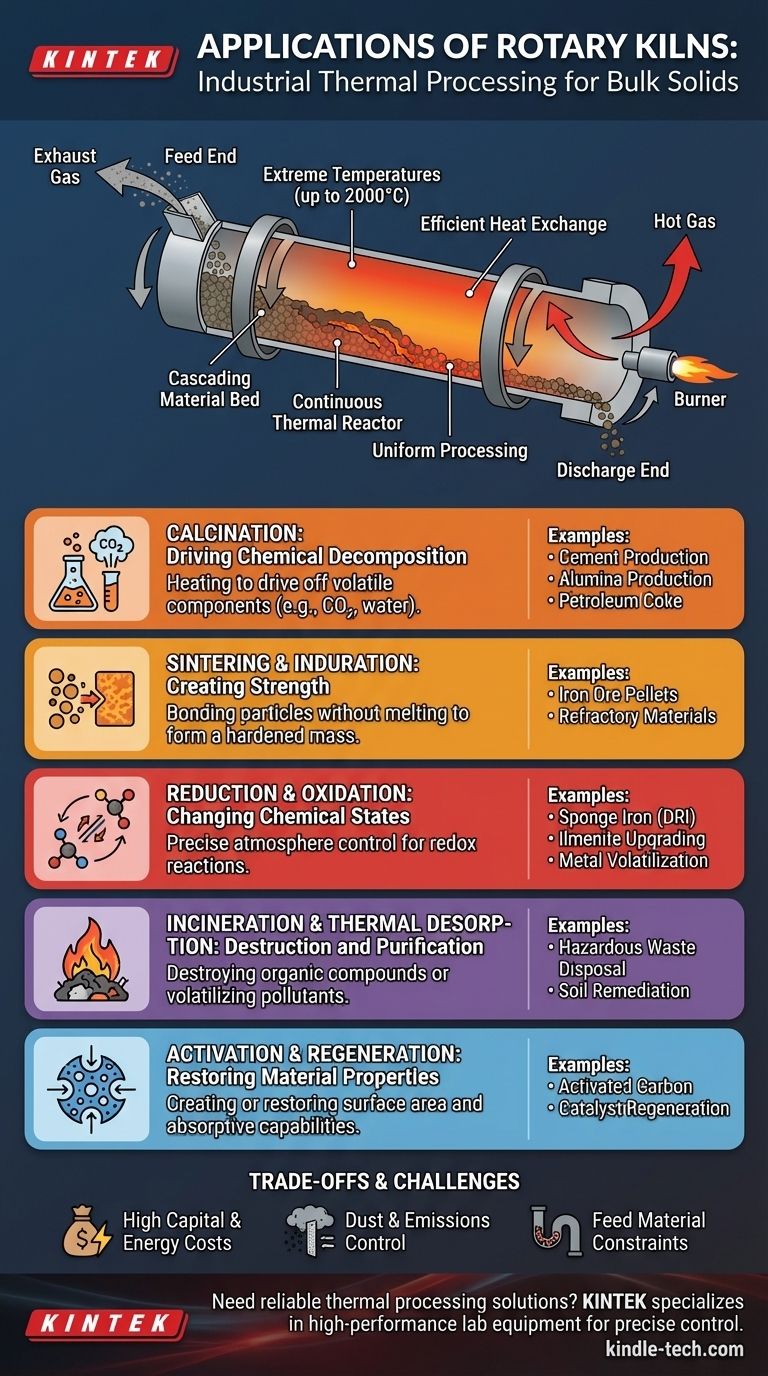

コア機能:連続熱反応炉

ロータリーキルンは単なるオーブンよりもはるかに優れています。これは、正確で連続的な材料処理のために設計された動的なシステムです。

熱交換と材料輸送

キルンは、耐火材料で裏打ちされた長い円筒形のシェルであり、わずかな傾斜をつけて設置されています。キルンが回転すると、内部の固体材料が持ち上げられ、転がり落ちながら、供給端から排出端へとゆっくりと移動します。

バーナーによって生成された高温ガスは、通常、固体とは逆の方向(向流)にキルン内を流れます。この設計により、ガスから材料へエネルギーを伝達する、信じられないほど効率的な熱交換器が生まれます。

高温環境

ロータリーキルンは、最大1450°C(2640°F)、特殊なケースでは2000°C(3630°F)にも達する極端な温度を生成し維持するように設計されています。この能力は、エネルギー集約的な化学反応を開始するために不可欠です。

均一な処理

「カスケード」として知られる絶え間ない転がり動作は、材料層が十分に混合されることを保証します。これにより、固体全体にわたって温度分布が均一になり、すべての粒子が同じ程度の熱処理を受けることが保証されます。

プロセスタイプ別の主要な用途

キルンで処理される材料のリストは長いですが、用途は少数の基本的な熱処理プロセスに分類することで理解できます。

焼成(Calcination):化学分解の促進

焼成とは、固体を選択的に高温に加熱し、二酸化炭素や水などの揮発性成分を除去するプロセスです。これは、ロータリーキルンの最も一般的な用途と言えます。

例:

- セメント製造: 石灰石(炭酸カルシウム)を加熱して石灰(酸化カルシウム)を生成する。

- アルミナ製造: ボーキサイトを焼成して水分を除去する。

- 石油コークス: 残留する揮発性炭化水素を除去する。

焼結と硬化(Sintering and Induration):強度を生成する

焼結とは、粒子エッジが融合し始め、物質全体を溶かすことなく単一の硬化塊に結合するまで、粒状材料を加熱することを含みます。

例:

- 鉄鉱石ペレット: 溶鉱炉に供給される前にペレットを硬化させる。

- 耐火物: マグネサイトやドロマイトを焼結させて、耐久性のある耐熱レンガを作成する。

還元と酸化(Reduction and Oxidation):化学状態の変更

キルンは炉内雰囲気を正確に制御できるため、レドックス(酸化還元)反応に理想的です。

例:

- スポンジアイアン: 鉄鉱石を石炭で還元し、直接還元鉄(DRI)を生成する。

- イルメナイトのアップグレード: 酸化チタンを製造する工程の一部としてイルメナイト鉱石を酸化させる。

- 揮発: 亜鉛、鉛、銅などの金属を揮発性の塩化物に変換して除去する。

焼却と熱脱着(Incineration and Thermal Desorption):破壊と浄化

キルン内部の極端な温度は、有機化合物を破壊したり、揮発させて除去したりするのに最適です。

例:

- 廃棄物処理: 有害な産業廃棄物、汚泥、廃タイヤを焼却する。

- 土壌の修復: 汚染された土壌を加熱して汚染物質を揮発・捕集する(熱脱着)。

活性化と再生(Activation and Regeneration):材料特性の回復

熱は、特定の材料の多孔質構造を作成または回復させ、その表面積と吸収能力を高めるために使用できます。

例:

- 活性炭: ろ過システムで使用される炭素を製造または再生する。

- 触媒再生: コークスや汚染物質を燃焼させて、産業用触媒の活性を回復させる。

トレードオフの理解

強力ではありますが、ロータリーキルンは万能の解決策ではありません。その設計には特定の制限と課題が伴います。

高い設備投資とエネルギーコスト

ロータリーキルンは巨大で複雑な機械であり、多額の設備投資を必要とします。さらに、1400°Cを超える温度を維持するには大量の燃料を消費するため、エネルギーが主要な運用コストとなります。

粉塵と排出ガスの制御

高速のガス流で粒状固体を取り扱うと、必然的に大量の粉塵が発生します。すべてのロータリーキルンシステムには、この微粒子を捕捉し、大気排出を制御するために、サイクロンやバグハウスなどの広範な後段のガス処理および清掃装置が必要です。

供給材料の制約

このプロセスは、粒状で流動性の高い固体に最適化されています。細かすぎる材料は排気ガスと一緒にキルンから吹き飛ばされる可能性があり(同伴)、粘着性があるか大きな塊を形成する材料は、流れと熱伝達を妨げる可能性があります。

目標に合わせた適切な選択

ロータリーキルンの選択は、スケールアップして達成する必要のある特定の変換に完全に依存します。

- 主な焦点がコモディティ生産(例:セメント、石灰)の場合: キルンの連続的かつ高いスループット能力が最大の利点となります。

- 主な焦点が金属の抽出または精製の場合: キルンが炉内雰囲気を制御し、高温を達成する能力が、特定の還元または酸化反応を促進するために極めて重要になります。

- 主な焦点が廃棄物処理の場合: キルンの破壊的な熱と堅牢な性質は、有害物質を確実に分解するのに理想的です。

- 主な焦点が特殊材料(例:顔料、活性炭)の製造の場合: キルンの均一な混合と正確な温度制御が、一貫した高品質の最終製品を保証します。

結局のところ、バルク固体の物理的または化学的変換を産業規模で正確に誘導する必要がある場合、ロータリーキルンは決定的な解決策となります。

要約表:

| プロセスタイプ | 主要な用途 |

|---|---|

| 焼成 | セメント製造、アルミナ製造、石油コークス |

| 焼結/硬化 | 鉄鉱石ペレット、耐火物 |

| 還元/酸化 | スポンジアイアン(DRI)、イルメナイトのアップグレード、金属揮発 |

| 焼却/熱脱着 | 有害廃棄物処理、土壌修復 |

| 活性化/再生 | 活性炭、触媒再生 |

研究室または産業用途向けの信頼できる熱処理ソリューションをお探しですか?

KINTEKでは、高性能なラボ機器と消耗品を専門としています。新しい材料の開発、鉱石の処理、廃棄物ストリームの処理のいずれを行う場合でも、当社の専門知識が正確な温度制御と均一な結果の達成を支援します。

当社のソリューションがお客様の熱処理効率と製品品質をどのように向上させるかについて、今すぐ専門家にご相談ください。

ビジュアルガイド

関連製品

- 電気ロータリーキルン連続稼働小型ロータリー炉加熱熱分解プラント

- 電気ロータリーキルン熱分解炉プラントマシンカルサイナー小型ロータリーキルン回転炉

- 真空シール連続稼働ロータリーチューブ炉 回転チューブ炉

- 活性炭再生用電気ロータリーキルン小型ロータリー炉

- メッシュベルト式ガス雰囲気炉