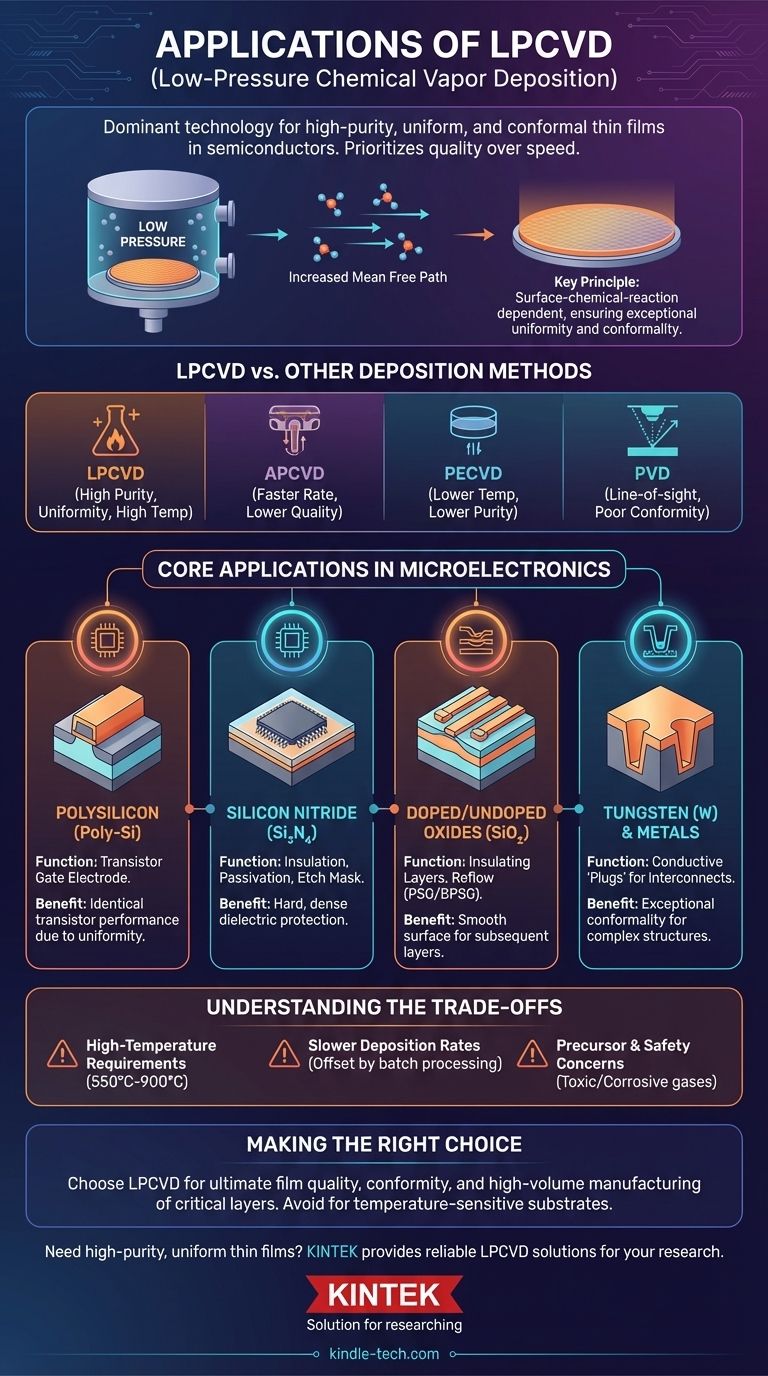

本質的に、低温プラズマCVD(LPCVD)は、半導体産業において極めて高純度で均一、かつコンフォーマルな薄膜を成膜するための主要な技術です。その主な用途には、トランジスタゲート用の多結晶シリコン、絶縁およびマスク用の窒化ケイ素、そして最新の集積回路の基礎層を形成する様々なドーピングされた、またはドーピングされていない酸化膜の作成が含まれます。

他の成膜方法も存在しますが、LPCVDは膜の品質、純度、および均一性が成膜速度よりも重要視される場合に選ばれます。複雑な三次元微細構造を均一にコーティングする能力に優れており、これは高性能エレクトロニクスにおいては必須の要件です。

LPCVDの力の根底にある原理

その用途を理解するためには、まず「低温」がなぜそれほど重要なのかを理解する必要があります。LPCVDシステムは真空下で動作し、これがガス分子の振る舞いを根本的に変えます。

低圧の役割

システム圧力を下げることにより、平均自由行程――ガス分子が他の分子と衝突するまでに移動する平均距離――が大幅に増加します。

これは直接的かつ強力な結果をもたらします。成膜プロセスがガスの流れのダイナミクスへの依存度を下げ、表面化学反応への依存度を高めるのです。その結果得られる膜は、ウェーハ全体で例外的に均一であり、垂直面と水平面をほぼ均一な厚さでコーティングする、高いコンフォーマル性を持ちます。

LPCVDと他の成膜方法の比較

技術的な観点から見ると、LPCVDは単独で存在するわけではありません。他の方法と比較して特定の理由で選択されます。

- 常圧CVD (APCVD): 成膜速度は速いですが、コンフォーマル性が低く、品質の低い膜を生成します。

- プラズマCVD (PECVD): はるかに低温での成膜が可能ですが、水素の取り込みにより膜の純度と密度が低くなる可能性があります。

- 物理気相成長法 (PVD): 金属の成膜には優れていますが、複雑なトポグラフィーへのコンフォーマルなコーティングが困難な「直進性」の技術です。

LPCVDは、高密度の純粋な膜を生成するために表面反応を促進する高温と、比類のない均一性を保証する低圧という、最適なバランスを実現しています。

マイクロエレクトロニクスにおける主要な用途

半導体産業はLPCVDの主要な利用者であり、マイクロチップの重要な層を構築するために不可欠です。

多結晶シリコン(Poly-Si)の成膜

これはLPCVDの古典的な用途です。多結晶シリコンの層を成膜し、単一チップ上の数百万のトランジスタのゲート電極として機能させます。LPCVDによって提供される均一性により、すべてのトランジスタが同一の性能を発揮することが保証され、これはデバイスの信頼性にとって極めて重要です。

窒化ケイ素(Si₃N₄)の成膜

窒化ケイ素は硬く密度の高い誘電体です。LPCVDはこの膜をパッシベーション層として成膜し、チップを湿気や汚染から保護したり、他の層をパターニングするためのエッチングマスクとして、また絶縁体として使用されます。

ドーピングされた酸化膜および非ドーピング酸化膜(SiO₂)

LPCVDは二酸化ケイ素の絶縁層を作成するために使用されます。これらの層には、リン(PSG)やホウ素とリン(BPSG)がドーピングされ、融点を下げることでガラスが「リフロー」し、後続の金属配線層のために表面をより平滑にすることができます。

タングステン(W)およびその他の金属

LPCVDの優れたコンフォーマル性により、高アスペクト比の構造を埋めるのに理想的です。チップ内の異なる金属配線層を接続するための導電性の「プラグ」を作成するために、タングステンを成膜するためによく使用されます。

トレードオフの理解

どの技術も完璧ではありません。LPCVDは既知の限界があるにもかかわらず、特定の用途における利点が非常に大きいため選択されています。

高温要件

典型的なLPCVDプロセスは550°Cから900°Cの間で実行されます。この高温は、アルミニウム相互接続など、ウェーハ上の他のコンポーネントに損傷を与える可能性があります。このため、LPCVDは主に最初の金属層がパターニングされる前に成膜される膜に使用されます。

成膜速度の遅さ

APCVDのような方法と比較すると、LPCVDは著しく遅いです。しかし、これは一度に100〜200枚のウェーハを炉管で処理できるバッチ処理能力によって相殺され、大量生産においてはウェーハあたりのコスト競争力が非常に高くなります。

前駆体と安全性の懸念

LPCVDで使用される化学ガス(例:シラン、ジクロロシラン、アンモニア)は、しばしば非常に毒性が高い、自然発火性(空気中で自然発火する)である、または腐食性があります。そのため、高度で高価なガスハンドリングおよび安全システムが必要となります。

用途に応じた適切な選択

成膜方法の選択は、プロセスの能力と主要な目標を一致させる必要があります。

- 究極の膜品質とコンフォーマル性を最優先する場合: LPCVDは、半導体およびMEMSにおける重要な誘電体、多結晶シリコン、およびコンフォーマル金属層にとって優れた選択肢です。

- 重要な層の大量生産を最優先する場合: LPCVD炉のバッチ処理能力は、単一ウェーハのPECVDやPVDシステムよりもコスト効率が高くなります。

- 温度に敏感な基板への成膜を最優先する場合: 膜品質の一部を犠牲にしても、PECVDやPVDなどの低温プロセスを使用する必要があります。

結局のところ、LPCVDがそのニッチで優位性を保っていることは、エンジニアリング上のトレードオフの明確な教訓であり、そこではプロセスの純度と精度が意図的に速度よりも優先されています。

要約表:

| 用途 | 成膜される材料 | 主な機能 |

|---|---|---|

| トランジスタゲート | 多結晶シリコン(Poly-Si) | トランジスタのゲート電極を形成する |

| 絶縁およびマスク | 窒化ケイ素(Si₃N₄) | パッシベーションを提供し、エッチングマスクとして機能する |

| 絶縁層 | ドーピングされた/非ドーピング酸化膜(SiO₂) | 配線のために平滑な絶縁層を作成する |

| 導電性プラグ | タングステン(W) | 相互接続のために高アスペクト比の構造を埋める |

半導体またはMEMSプロジェクトで高純度、均一な薄膜が必要ですか? KINTEKは、多結晶シリコンゲートや窒化ケイ素絶縁などの重要な用途向けに、信頼性の高いLPCVDソリューションを提供するラボ装置と消耗品を専門としています。当社の専門知識により、お客様の研究が要求する膜の品質とコンフォーマル性を確実に得ることができます。お客様固有の成膜ニーズについてご相談いただくには、今すぐお問い合わせください!

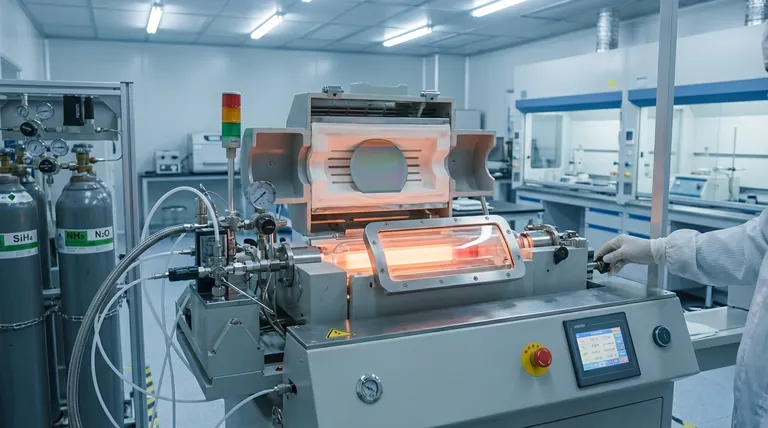

ビジュアルガイド

関連製品

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 石英管付き1200℃分割管状炉 ラボ用管状炉

- 縦型実験室管状炉

- 実験室用ラピッドサーマルプロセス(RTP)石英管炉

- スパークプラズマ焼結炉 SPS炉