粉末冶金における焼結の主な利点は、材料の廃棄物を最小限に抑えて複雑で高精度の部品を作成できる能力と、他の方法では加工が困難な高融点金属を扱う能力です。この熱ベースの結合プロセスは再現性が高く、大量生産に最適であり、自己潤滑のための細孔率制御など、独自の材料特性を設計することを可能にします。

焼結の真の価値は、単に金属を成形することだけでなく、製造のあり方を根本的に変えることにあります。それは、強力で複雑な部品の作成と、材料を溶かす必要性を切り離し、エネルギー、廃棄物、設計の自由度において大幅な効率化を実現します。

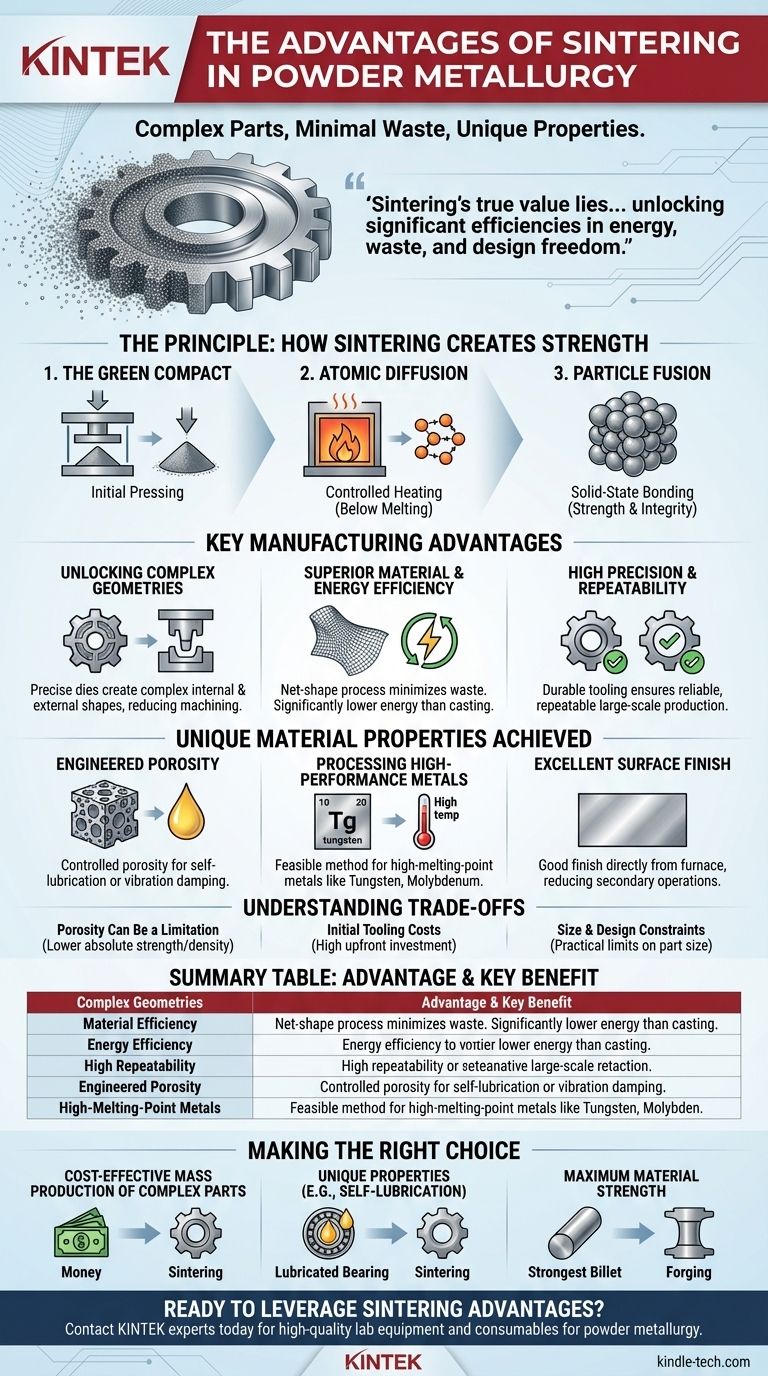

原理:焼結はいかにして強度を生み出すか

焼結は、金属部品に最終的な強度と完全性を与える熱処理プロセスです。その仕組みを理解することが、その利点を認識するための鍵となります。

「グリーンコンパクト」

プロセスは、金型、またはダイを使用して所望の形状にプレスされた粉末金属から始まります。この初期の壊れやすい部品はグリーンコンパクトとして知られています。

原子拡散の役割

次に、グリーンコンパクトを制御雰囲気炉内で金属の融点以下の温度に加熱します。この熱は、原子拡散を開始するために必要なエネルギーを提供します。

粒子の融合

この高温で、金属粒子は接触点で結合します。これは、グラスの中の氷の塊が時間とともに互いに融合するのと非常によく似ています。この固相結合のプロセスにより、粒子の間の多孔質の空間の多くが閉じられ、固体でまとまりのある最終部品が作成されます。

主要な製造上の利点

焼結は、現代の製造において非常に信頼性が高く効率的な方法となる、明確な利点を提供します。

複雑な形状の実現

初期の形状は精密な金型によって形成されるため、焼結は従来の機械加工によって達成するのが困難または高価になるような、非常に複雑な外部および内部の形状を持つ部品を製造できます。

優れた材料とエネルギー効率

焼結はニアネットシェイププロセスであり、最終部品が最終寸法に非常に近く、材料の無駄が最小限であることを意味します。金属は完全に溶融されないため、エネルギー消費量は鋳造や鍛造プロセスよりも大幅に低くなります。

高精度と再現性

耐久性のある高精度な工具を使用することで、すべての部品が事実上同一であることが保証されます。これにより、焼結は厳しい公差を持つ大量の部品を製造するための、非常に信頼性が高く再現性のある方法となります。

焼結によって達成される独自の材料特性

製造効率を超えて、焼結プロセスは最終製品にユニークで価値のある特性を付与することができます。

設計された多孔性

完全に密度の高い材料とは異なり、焼結部品はある程度の多孔性を保持します。これは大きな利点となり、部品を潤滑剤で含浸させて自己潤滑性ベアリングにしたり、振動を減衰させるように設計したりすることを可能にします。

高性能金属の加工

焼結は、タングステンやモリブデンなど、極めて高い融点を持つ金属から部品を製造するための数少ない実行可能な方法の1つです。このプロセスは、それらを溶融するために必要な極端なエネルギーなしに、それらを強固な固体形状に統合する方法を提供します。

優れた表面仕上げ

このプロセスは通常、炉から取り出した直後に良好な表面仕上げをもたらし、広範な二次仕上げ工程の必要性を減らします。

固有のトレードオフの理解

完璧なプロセスはなく、信頼できるアドバイザーであるためには、限界を認識する必要があります。

多孔性が制限となる場合がある

制御された多孔性は一部の用途では利点となりますが、焼結部品は鍛造または無垢のビレットから機械加工された部品ほどの絶対的な強度や密度を達成できない可能性があることも意味します。

初期の金型コスト

初期のプレス工程に必要な精密な金型やダイは、かなりの初期投資となります。これにより、焼結は、コストを数千個の部品にわたって償却できる大量生産の場合に最も費用対効果が高くなります。

サイズと設計の制約

粉末冶金によって製造できる部品のサイズには実用的な限界があります。さらに、非常に大きな部品や異常に複雑な部品の場合、初期プレス段階で均一な密度を達成することは困難な場合があります。

目標に応じた正しい選択をする

適切な製造プロセスの選択は、プロジェクトの主な目的に完全に依存します。

- 複雑な部品の費用対効果の高い大量生産が主な焦点である場合: 焼結はその高い再現性と最小限の材料廃棄物により、理想的な選択肢です。

- 自己潤滑性などの独自の特性を持つ部品の作成が主な焦点である場合: 焼結は、制御された多孔性を達成するための唯一の現実的な方法であることがよくあります。

- 絶対的な最高の材料強度と耐衝撃性を達成することが主な焦点である場合: 完全に密度の高い加工硬化材料を製造する鍛造などのプロセスを検討する必要があります。

最終的に、焼結は、従来の鋳造や機械加工の限界を超えて、固相結合の独自の利点に基づいて部品を設計および製造することをエンジニアに可能にします。

要約表:

| 利点 | 主なメリット |

|---|---|

| 複雑な形状 | 他の方法では困難な複雑な形状を生成する |

| 材料効率 | 廃棄物が最小限のニアネットシェイププロセス |

| エネルギー効率 | 溶融ベースのプロセスよりも低いエネルギー使用量 |

| 高い再現性 | 大規模で高精度の生産に最適 |

| 設計された多孔性 | 自己潤滑性や振動減衰を可能にする |

| 高融点金属 | タングステンやモリブデンなどの金属を加工する |

研究室または生産ラインで焼結の利点を活用する準備はできましたか?

KINTEKでは、精密で効率的な粉末冶金プロセスに必要な高品質のラボ機器と消耗品の提供を専門としています。新しい材料の研究であれ、生産のスケールアップであれ、当社のソリューションは、複雑な部品、最小限の廃棄物、独自の材料特性で優れた結果を達成するのに役立ちます。

焼結および粉末冶金に関するニーズについてKINTEKがどのようにお手伝いできるか、当社の専門家にご相談ください。

ビジュアルガイド