簡潔に言えば、プレス鍛造は、連続的で制御された圧力を加えることにより、ドロップ鍛造に比べて明確な利点があります。ドロップハンマーの激しい高速衝撃とは異なり、鍛造プレスは金属をゆっくりと絞り、力がより深く、より均一にワークピース全体に浸透することを可能にします。これにより、優れた内部結晶粒構造、より良い機械的特性、およびより高い精度でより大きく、より複雑な部品を成形する能力が得られます。

核となる違いは、制御か速度かです。プレス鍛造は、部品の完全性と複雑な形状に理想的な、意図的で制御されたプロセスであるのに対し、ドロップ鍛造は、生産速度とより単純な形状に最適化された、高速で衝撃ベースのプロセスです。

根本的な違い:絞り込み vs. 打撃

利点を理解するには、まず2つのプロセスの核となる機械的な違いを把握する必要があります。これらは同じ方法で金属を成形するわけではありません。

プレス鍛造の連続的な絞り込み

油圧鍛造プレスは、ワークピースに連続的で制御された力を加えます。粘土の塊をゆっくりと力強く握りしめるようなものだと考えてください。

この方法は、変形が徐々に起こることを可能にし、材料の結晶粒構造が流動し、再配向する時間を与えます。力は瞬間的な衝撃ではなく、金属の全体積にわたって作用する持続的な圧力です。

ドロップ鍛造の高速衝撃

対照的に、ドロップ鍛造は、落下するハンマー(または動力付きハンマー)の運動エネルギーを使用してワークピースを叩きます。これは、単一の、巨大な、高速の打撃です。

エネルギーはほぼ瞬時に伝達されます。表面および表面近くの領域を成形するのに効果的ですが、その効果はプレスによるゆっくりとした圧力ほど均一ではなく、深く浸透しない場合があります。

制御された圧力によってもたらされる主な利点

「絞り込み vs. 打撃」の原則は、特定の用途においてプレス鍛造にいくつかの重要な利点をもたらします。

より深く、より均一な変形

力がゆっくりと加えられるため、ワークピースに完全に浸透します。これにより、表面だけでなく、部品の断面全体にわたって一貫した洗練された結晶粒構造が確保されます。

これは、高性能用途にとって重要な、強度や疲労抵抗などの優れた、より予測可能な機械的特性につながります。

優れたプロセス制御

油圧プレスは、プロセスをほぼ無限に制御できます。オペレーターは、ストローク全体にわたって成形速度と加えられる力を正確に管理できます。

この適応性は、敏感な高強度合金(チタンやニッケル基超合金など)を扱う場合に不可欠です。これらの合金は、急速に変形すると亀裂が入ったり、特性が低下したりする可能性があります。

強化された金型寿命

鍛造に使用される金型は、非常に大きな応力にさらされます。ドロップ鍛造では、繰り返される激しい衝撃が大きな衝撃と熱疲労を生み出し、金型をより早く摩耗させます。

プレス鍛造は、高速衝撃なしに力を加えます。このよりスムーズな負荷サイクルは、金型の摩耗を大幅に減らし、その動作寿命を延ばし、長期的な工具コストを削減します。

大型部品への適合性

油圧プレスの大きなストロークと持続的なパワーは、工業用シャフト、タービンディスク、航空宇宙用の構造部品などの非常に大きな鍛造品を製造するのに理想的な選択肢となります。ハンマーでは、そのような大量の金属を均一に変形させるのに十分なエネルギーを一度の打撃で供給することはできません。

トレードオフの理解

プレス鍛造を選択することには、考慮すべき点がないわけではありません。品質と制御におけるその利点は、他の要因を犠牲にして得られます。

サイクルタイムと生産率

主なトレードオフは速度です。プレスの意図的で制御されたストロークは、ドロップハンマーの連続的な打撃よりも本質的に遅いです。

速度が主要なコスト要因となる、より小さく、より単純な部品の大量生産の場合、ドロップ鍛造はほとんどの場合、より経済的な選択肢となります。

設備および運用コスト

大型の油圧プレスは、巨大で複雑で高価な機械です。その初期設備投資は、通常、鍛造ハンマーよりもはるかに高くなります。

さらに、サイクルタイムが遅いため、ワークピースが加熱され、処理される時間が長くなり、部品あたりの運用コストが高くなる可能性があります。

熱損失とスケール形成

プレス鍛造プロセスは遅いため、高温のワークピースはより長い時間、より冷たい金型と接触します。これにより、より大きな熱損失と表面スケール(酸化)の形成につながる可能性があります。

最新の技術で管理可能ですが、適切な最終寸法と表面仕上げを確保するために制御する必要がある要因です。

あなたの用途に合った適切な選択をする

あなたの決定は、部品の最終的な要件によって導かれる必要があります。

- 材料の完全性と性能を最大限に重視する場合:均一で洗練された内部結晶粒構造を作成できるプレス鍛造を選択してください。

- 小型部品の大量かつ費用対効果の高い生産を重視する場合:迅速なサイクルタイムのため、ドロップ鍛造がより良い選択肢となるでしょう。

- 非常に大きな部品を成形する場合、または敏感な合金を扱う場合:プレス鍛造の制御と深部浸透力は不可欠です。

最終的に、適切な鍛造方法を選択することは、プロセスの能力を材料と性能の目標に正確に合わせることです。

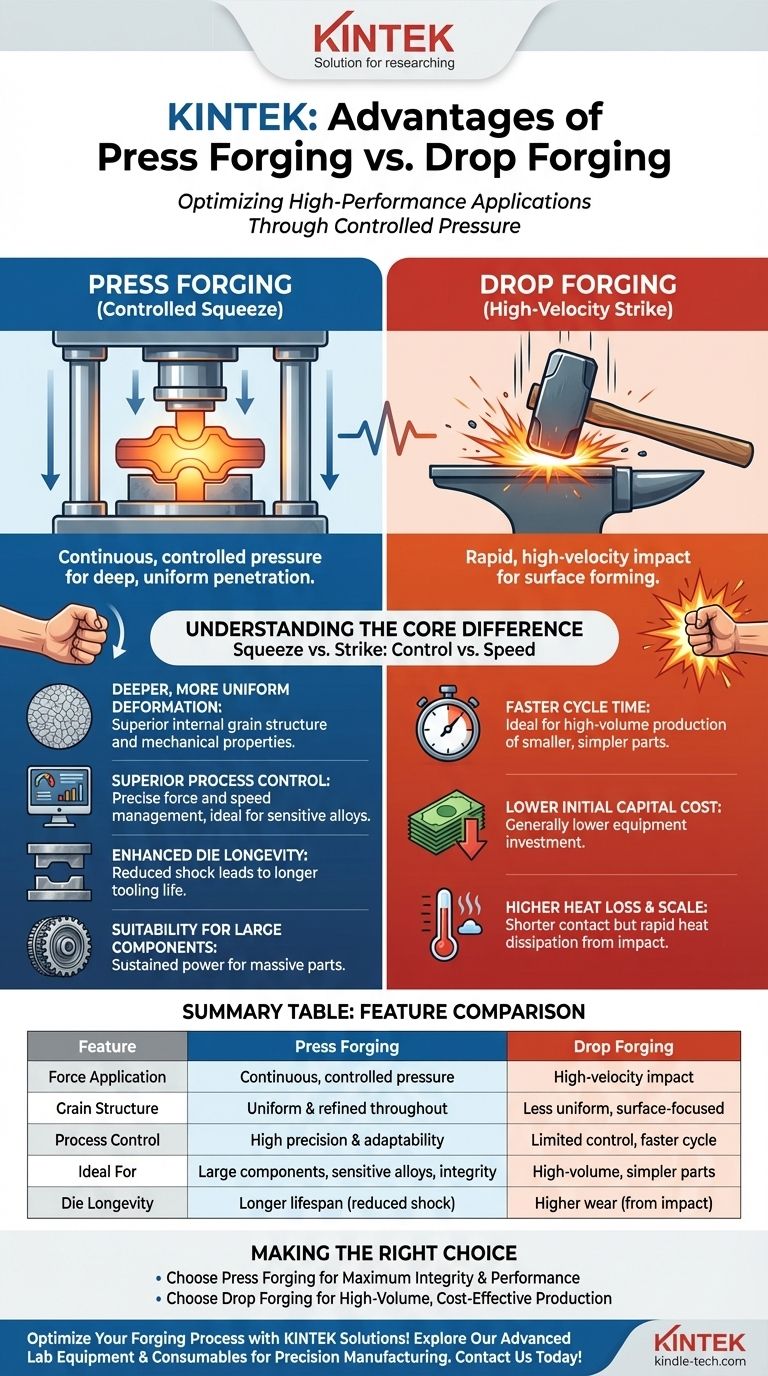

要約表:

| 特徴 | プレス鍛造 | ドロップ鍛造 |

|---|---|---|

| 力の適用 | 連続的、制御された圧力 | 高速衝撃 |

| 結晶粒構造 | 全体に均一で洗練されている | 均一性が低く、表面に集中 |

| プロセス制御 | 高い精度と適応性 | 制御が限定的、サイクルが速い |

| 理想的な用途 | 大型部品、敏感な合金、高い完全性 | 大量生産、より単純な部品 |

| 金型寿命 | 衝撃が少ないため寿命が長い | 衝撃による摩耗が大きい |

優れた部品品質のために鍛造プロセスを最適化する必要がありますか?

KINTEKでは、精密製造と材料試験をサポートする高度なラボ機器と消耗品の提供を専門としています。高強度合金を扱っている場合でも、鍛造における品質管理のための機器が必要な場合でも、当社のソリューションは、お客様の運用効率を高め、材料の完全性を確保するように設計されています。

当社の専門家が、より深い変形、より良い機械的特性、より長い金型寿命を実現するための適切なツールを選択するお手伝いをします。今すぐお問い合わせください。お客様の特定のニーズについて話し合い、KINTEKが高性能鍛造用途での成功をどのようにサポートできるかを発見してください。

ビジュアルガイド

関連製品

- グローブボックス用実験室油圧プレスラボペレットプレス機

- ラボ用加熱プレート付きマニュアル高温加熱油圧プレス機

- ラボ用加熱プレート付き自動高温加熱油圧プレス機

- ラボ用特殊熱プレス金型

- 加熱油圧プレス機(加熱プレート付き)分割手動実験室用ホットプレス