粉末冶金において、焼結は圧縮された粉末を強靭で機能的な部品に変える決定的な変革ステップです。その主な利点は、材料の無駄を最小限に抑えながら複雑なニアネットシェイプ部品を作成できる能力、高い生産再現性を達成できること、そして溶解・鋳造が困難または不可能な材料を効果的に加工できることです。これにより、非常に効率的で多用途な製造プロセスとなります。

焼結の核となる価値は、個々の利点だけでなく、従来の機械加工や鋳造方法では達成が困難な、設計の自由度、材料の多様性、経済的効率性の独自の組み合わせを解き放つ点にあります。

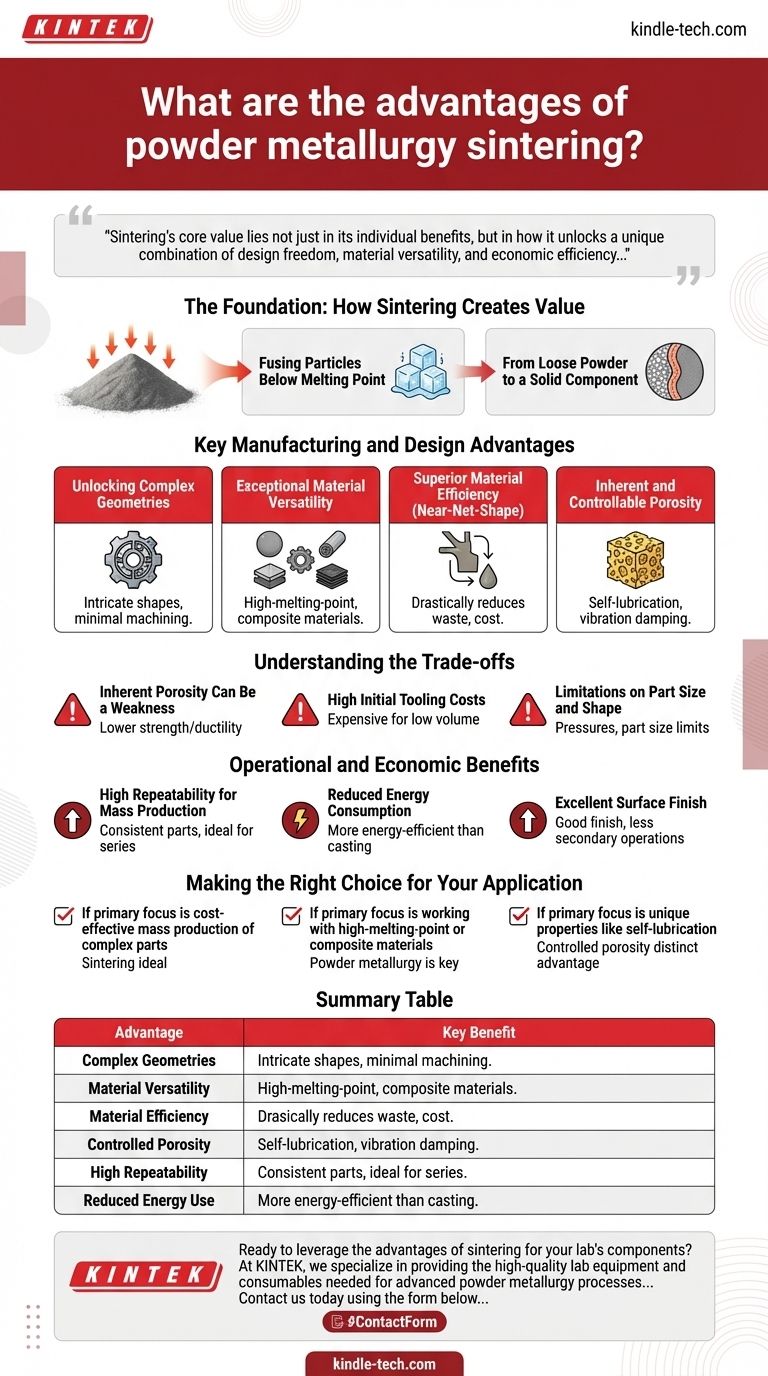

基盤:焼結がいかに価値を創造するか

焼結は、最終部品に強度と完全性を与える熱処理です。このメカニズムを理解することが、その利点を評価する鍵となります。

融点以下での粒子の融合

このプロセスでは、圧縮された粉末部品を材料の融点以下の温度に加熱します。この高温で、粉末粒子の接触点にある原子が拡散し、強固な冶金結合が形成されます。

グラスの中の氷の塊を想像してください。水の融点以下であっても、時間の経過とともに氷の塊は接触面で互いに融合します。焼結はこの固体状態での金属粒子の融合を促進します。

バラの粉末から固体部品へ

この原子結合プロセスにより、粒子間の空隙の大部分が除去され、部品の密度、強度、硬度、構造的完全性が向上します。その結果、使用または最終仕上げの準備が整った固体部品が得られます。

主な製造上および設計上の利点

焼結プロセスの性質は、エンジニアや設計者にいくつかの明確な利点をもたらします。

複雑な形状の実現

焼結は、非常に複雑な外部および内部形状の部品の製造に優れています。初期形状は精密な金型で粉末をプレスすることによって形成されるため、機械加工では困難または高価になる特徴を部品に直接組み込むことができます。

優れた材料の多様性

粉末冶金は、特定の材料から部品を作成するための最良の方法、あるいは唯一の方法であることがよくあります。これには、極めて高い融点を持つ難溶性金属(例:タングステン)や、溶解時に混合しない元素から作られた複合材料が含まれます。

優れた材料効率(ニアネットシェイプ)

このプロセスは、初期に圧縮された部品が最終寸法に非常に近いため、「ニアネットシェイプ」と見なされます。これにより、材料の大部分が削り取られる機械加工のような除去プロセスと比較して、材料の無駄が劇的に削減されます。これは原材料費と生産時間の両方を節約します。

固有かつ制御可能な多孔性

溶解によって作られる完全に密な材料とは異なり、焼結部品はある程度の多孔性を保持します。これは独自の利点となり得ます。この孔に油を含浸させて自己潤滑ベアリングを作成したり、フィルターを作成したりできます。この多孔性はまた、焼結部品に優れた振動減衰特性をもたらします。

トレードオフの理解

どのプロセスも完璧ではありません。焼結を効果的に使用するには、その限界を理解することが不可欠です。

固有の多孔性は弱点となり得る

利点をもたらすのと同じ多孔性が欠点となることもあります。焼結部品は、圧延材や鍛造材と比較して、通常、最高の引張強度と延性が低くなります。最大の強度を必要とする用途では、これが制限要因となる可能性があります。

高い初期金型コスト

粉末を圧縮するために必要な金型やモールドは、非常に高い公差で作られるため高価です。これにより、粉末冶金は、金型コストを多数の部品に償却できる中~大量生産において最も費用対効果が高くなります。

部品のサイズと形状の制限

複雑性には優れていますが、限界はあります。圧縮に非常に高い圧力が必要なため、非常に大きな部品の製造は困難になる可能性があります。また、アンダーカットやプレス方向に垂直な穴など、特定の形状を直接成形することは困難または不可能な場合があります。

運用的および経済的な利点

設計面以外でも、焼結は生産現場で大きな価値をもたらします。

大量生産のための高い再現性

金型が作成されると、粉末冶金プロセスは、並外れた寸法の均一性を持つ数万個の同一部品を生産できます。これは、自動車産業などにおける大規模な生産シリーズに最適です。

エネルギー消費の削減

材料が完全に溶解されないため、焼結プロセスは鋳造よりも大幅にエネルギーを消費しません。これにより生産コストが削減され、より環境に優しい(「グリーン」な)技術となります。

優れた表面仕上げ

焼結部品は通常、炉から取り出した直後に良好な表面仕上げが得られるため、二次的な仕上げ工程の必要性が低減または排除されます。これにより、製造ワークフローにおける時間とコストがさらに節約されます。

アプリケーションに最適な選択をする

適切な製造プロセスの選択は、プロジェクトの特定の目標に完全に依存します。

- 主な焦点が複雑な部品の費用対効果の高い大量生産である場合: 焼結は、大量生産における廃棄物と機械加工時間を最小限に抑えるニアネットシェイププロセスと高い再現性により理想的です。

- 主な焦点が、高融点材料や複合材料の加工である場合: 粉末冶金は、効果的に鋳造または機械加工できない材料からネットシェイプ部品を作成するための唯一の実行可能な方法であることがよくあります。

- 主な焦点が自己潤滑性や振動減衰などの独自の特性である場合: 焼結部品の制御された多孔性は、他の製造方法では容易に再現できない明確な利点です。

これらの主な利点とトレードオフを理解することで、製造ニーズに対して焼結が最適な選択肢であるかどうかを自信を持って判断できます。

要約表:

| 利点 | 主なメリット |

|---|---|

| 複雑な形状 | 機械加工/鋳造では困難な複雑な形状を作成 |

| 材料の多様性 | 高融点金属および複合材料を加工 |

| 材料効率 | ニアネットシェイププロセスにより無駄を最小化 |

| 制御された多孔性 | 自己潤滑性および振動減衰を可能にする |

| 高い再現性 | 費用対効果の高い大量生産に最適 |

| エネルギー使用量の削減 | 溶解プロセスよりもエネルギー消費が少ない |

ラボの部品に焼結の利点を活用する準備はできましたか?

KINTEKでは、高度な粉末冶金プロセスに必要な高品質のラボ機器と消耗品の提供を専門としています。新しい材料を開発する場合でも、生産を最適化する場合でも、当社のソリューションは効率性と精度をもって優れた結果を達成するのに役立ちます。

以下のフォームを使用して今すぐお問い合わせください。貴社のラボの特定のニーズをどのようにサポートできるかをご相談しましょう。複雑な部品設計を現実に変えましょう。

ビジュアルガイド