金属焼結の根本的な利点は、大量生産において、材料の融点以下で金属粉末から固体部品を形成することにより、強度があり、寸法精度が高く、複雑な金属部品を低単位コストで製造できる能力です。これにより材料の無駄が最小限に抑えられ、エネルギー消費が削減され、従来の鋳造や機械加工では困難または不可能な形状を作成できます。

焼結は単なるコスト削減の代替手段ではなく、製造プロセスに革新をもたらします。これにより、エンジニアは従来の除去加工や溶解技術の制約に縛られることなく、理想的な機能と形状に基づいて部品を設計できるようになります。

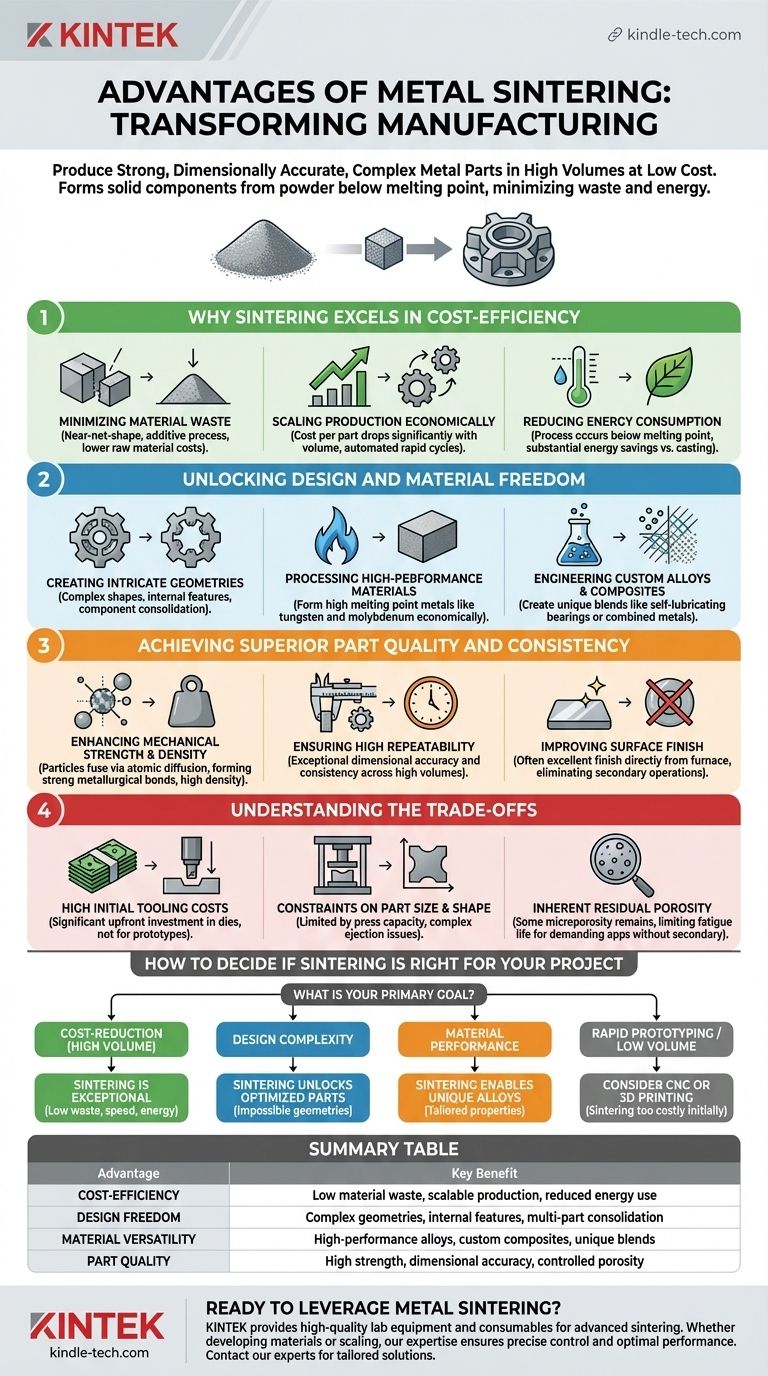

焼結がコスト効率に優れる理由

多くのプロジェクトにとって、焼結を使用するという決定は、特に生産量が増加するにつれて、その強力な経済的利点にかかっています。

材料の無駄の最小化

CNC機械加工のような従来の「除去」加工では、金属の固形ブロックから始めて、最終形状を作成するために材料を削り取ります。このプロセスでは、大量の、しばしば高価なスクラップ材料が発生する可能性があります。

焼結は「付加的」またはニアネットシェイププロセスです。部品を形成するために必要な量の粉末金属のみを使用するため、廃棄物が劇的に削減され、原材料コストが低下します。

経済的な生産のスケーリング

金型やダイへの初期投資はありますが、生産量が増加するにつれて、部品あたりのコストは大幅に低下します。

プロセスの自動化と高い再現性により、迅速な生産サイクルが可能になり、中~大量生産においては機械加工よりもはるかにコスト効率が高くなります。

エネルギー消費の削減

焼結は材料の融点より低い温度で発生します。

金属を完全に溶解する必要がある鋳造と比較して、これは大幅な省エネとなり、運用コストの削減と環境への負荷の低減の両方に貢献します。

設計と材料の自由度の解放

焼結は、他の製造方法における部品設計を制限する多くの障壁を取り除き、より高いレベルのイノベーションを可能にします。

複雑な幾何形状の作成

このプロセスは、高度に複雑な部品の製造に優れています。これには、内部空洞、アンダーカット、機械加工不可能な特徴が含まれます。

これにより、複数のコンポーネントを単一の、より堅牢な焼結部品に統合でき、組み立て時間と潜在的な故障箇所を削減できます。

高性能材料の加工

タングステンやモリブデンなど、融点が非常に高い材料は、鋳造による加工が非常に困難で高価であることが知られています。

焼結は、これらの高性能材料を機能部品に成形するための、より管理しやすくコスト効率の高い方法を提供します。

カスタム合金と複合材料のエンジニアリング

粉末冶金プロセスにより、溶解によって実現できないユニークな材料ブレンドを作成できます。

例えば、自己潤滑性ベアリングを作成するためにグラファイトを混合したり、強度と熱伝導率の特定のバランスを達成するために銅と鉄などの異なる金属を組み合わせたりすることができます。

優れた部品品質と一貫性の実現

焼結プロセスの高度に制御された性質は、信頼性の高い高品質のコンポーネントに直接つながります。

機械的強度と密度の向上

焼結中、粒子は原子拡散によって融合し、焼結ネックとして知られる強力な冶金結合を形成します。

このプロセスにより、初期の圧縮された粉末の多孔性が大幅に減少し、優れた機械的強度と耐久性を持つ高密度な部品が生まれます。真空焼結などの高度な技術は、酸化を防ぎ、さらに高い密度を達成することができます。

高い再現性の確保

部品は同じ精密な金型で成形されるため、焼結は最初の部品から100万番目の部品まで、卓越した寸法精度と一貫性を提供します。この高いレベルの公差管理は、複雑なアセンブリに使用されるコンポーネントにとって極めて重要です。

表面仕上げの改善

焼結部品は、炉から取り出した直後に優れた表面仕上げを達成できることが多く、研削や研磨などの二次仕上げ工程の必要性を排除できる可能性があり、時間とコストを節約できます。

設計による多孔性の制御

高密度化が目標とされることが多い一方で、焼結は意図的に多孔度レベルを制御するという独自の能力を提供します。これは、特定の流量を必要とするフィルターや、潤滑剤を保持するために多孔性に依存する含油ベアリングにとって不可欠です。

トレードオフの理解

完璧なプロセスはありません。情報に基づいた決定を下すためには、焼結の限界を認識する必要があります。

高い初期金型コスト

粉末のプレスと成形に必要な硬化鋼製のダイと金型は、かなりの初期投資となります。これにより、単発のプロトタイプや非常に少量生産では焼結は経済的ではなくなります。

部品のサイズと形状の制約

コンポーネントのサイズは、圧縮プレス機のトン数容量によって制限されます。さらに、部品が金型から排出されるのを妨げる極端に複雑な形状は、従来の焼結には適さない場合があります。

固有の残留多孔性

大幅に減少しますが、HIP(熱間静水圧プレス)などの二次操作が行われない限り、焼結部品にはほとんどの場合、ある程度の微細な多孔性が残ります。疲労寿命が絶対的な優先事項である最も要求の厳しい用途では、これは完全に圧延または鍛造された部品と比較した場合の制限要因となる可能性があります。

プロジェクトに焼結が適しているかを判断する方法

製造プロセスの選択は、あなたの主な目標によって推進されるべきです。

- 主な焦点が高量でのコスト削減である場合: 焼結は、材料の無駄が少なく、高速生産、エネルギー使用量の削減により、優れた選択肢です。

- 主な焦点が設計の複雑さである場合: 焼結は、機械加工では不可能な幾何形状を持つ、最適化された軽量で多機能な部品を作成する能力を解き放ちます。

- 主な焦点が材料性能である場合: 焼結により、カスタム合金、複合材料、および高融点金属を使用して、調整された特性を実現できます。

- 主な焦点が迅速なプロトタイピングまたは少量生産である場合: 焼結の初期金型コストが高いため、CNC機械加工や金属3Dプリンティングなどの方法を検討する必要があります。

結局のところ、金属焼結を選択することは、従来の製造の制約を取り除くことによって、より良い設計を可能にすることなのです。

要約表:

| 利点 | 主なメリット |

|---|---|

| コスト効率 | 材料の無駄が少なく、スケーラブルな生産、エネルギー使用量の削減 |

| 設計の自由度 | 複雑な幾何形状、内部特徴、複数部品の統合 |

| 材料の多様性 | 高性能合金、カスタム複合材料、ユニークなブレンド |

| 部品品質 | 高強度、寸法精度、制御された多孔性 |

研究室または生産ニーズに金属焼結の力を活用する準備はできましたか? KINTEKは、高度な焼結プロセスに不可欠な高品質のラボ機器と消耗品を提供することを専門としています。新しい材料を開発する場合でも、生産をスケールアップする場合でも、当社の専門知識により、正確な温度制御、一貫した結果、最適な部品性能を確実に達成できます。当社の専門家に今すぐお問い合わせいただき、お客様の研究室の要件に合わせて調整された信頼性の高いソリューションで、焼結プロジェクトをどのようにサポートできるかをご相談ください。

ビジュアルガイド

関連製品

- 真空熱処理・モリブデン線焼結炉(真空焼結用)

- スパークプラズマ焼結炉 SPS炉

- 小型真空熱処理・タングステン線焼結炉

- 9MPa空気圧焼結炉(真空熱処理付)

- トランス付きチェアサイド用歯科用ポーセリンジルコニア焼結セラミックファーネス