先進材料コーティングの世界において、マグネトロンは薄膜成膜の基盤となる技術として確立されています。その中核となる利点は、高い成膜レートを達成しながら、基板を熱損傷から保護できることです。これは、磁場を利用して電子をソース材料の近くに閉じ込めることで実現され、スパッタリングプロセスの効率を劇的に向上させ、組成を変化させることなく、複雑な合金を含むほぼすべての材料の成膜を可能にします。

基本的なスパッタリングの根本的な問題は、その非効率性と基板損傷の可能性です。マグネトロンスパッタリングは、磁場を使用して高密度の局所的なプラズマを生成することでこれを解決し、より速く、より安全で、より汎用性の高い材料成膜を可能にします。

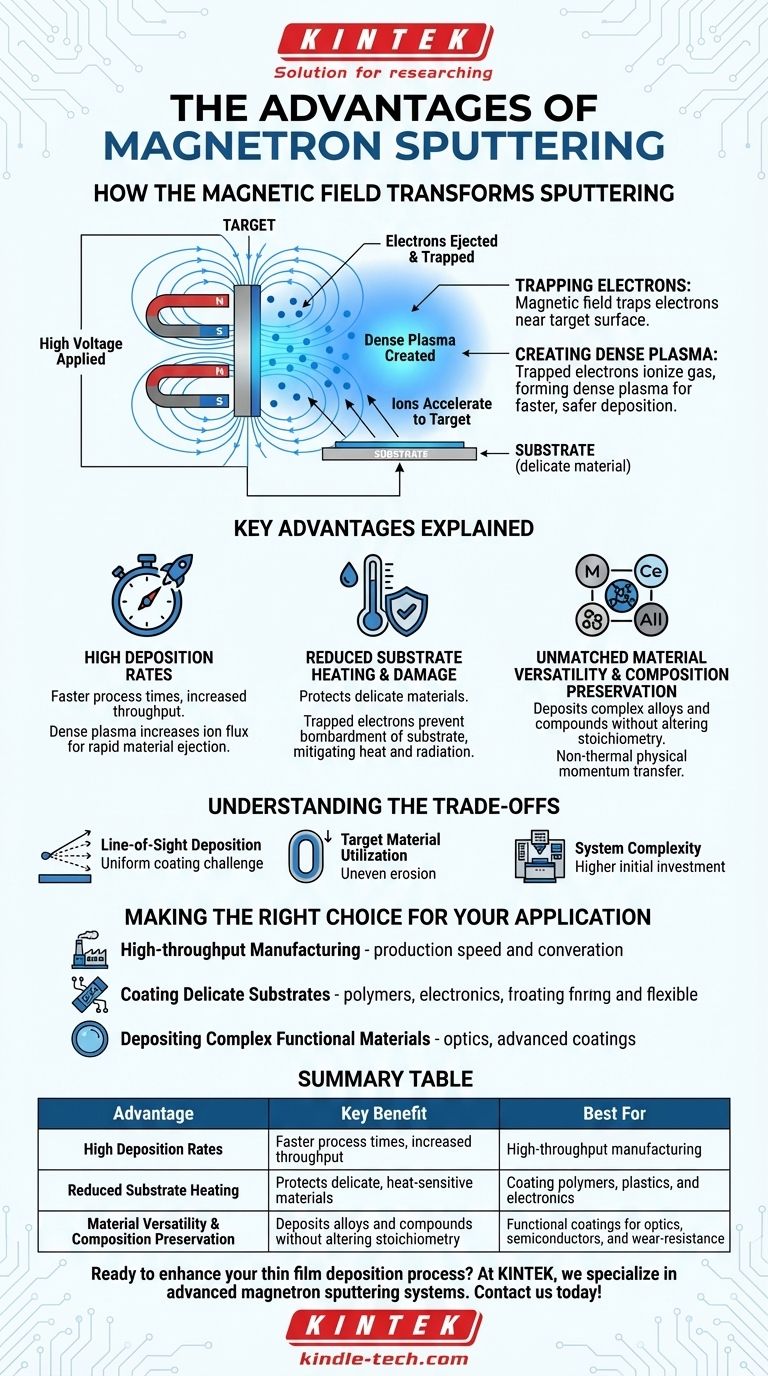

磁場がスパッタリングをどのように変革するか

本質的に、マグネトロンスパッタリングは標準的な物理蒸着(PVD)プロセスの強化版です。磁場の追加が、その明確な利点をもたらします。

核心原理:電子の捕捉

マグネトロンシステムでは、強力な磁石がカソード(成膜しようとするソース材料のブロックで、「ターゲット」として知られています)の背後に配置されます。これにより、ターゲット表面に平行な磁場が生成されます。

高電圧が印加されると、電子がターゲットから放出されます。電子は基板に直接飛ぶのではなく、磁場内でターゲット表面近くの螺旋状の経路に捕捉されます。

高密度で効率的なプラズマの生成

これらの捕捉され、螺旋状に運動する電子は、はるかに長い経路長を持ちます。これにより、真空チャンバー内の不活性ガス原子(通常はアルゴン)と衝突してイオン化する確率が劇的に増加します。

この強いイオン化により、最も必要とされる場所、つまりターゲットのすぐ前に高密度で安定したプラズマが生成されます。結果として生じる高濃度の陽イオンがターゲットに加速され、非マグネトロンシステムよりもはるかに効率的に材料を放出させます。

主な利点の説明

電子を捕捉することによって得られる効率は、いくつかの重要な製造および研究上の利点に直接つながります。

高成膜レート

高密度のプラズマがターゲットを叩くイオンのフラックスを大幅に増加させるため、材料は著しく速い速度で放出されます。これにより、基板への成膜レートが高くなり、プロセス時間が短縮され、生産環境でのスループットが向上します。

基板加熱と損傷の低減

ターゲットの近くに電子を捕捉する主な利点は、電子が基板を叩くのを防ぐことです。他の成膜方法では、この電子衝撃が著しい加熱と放射線損傷を引き起こす可能性があります。

これを軽減することで、マグネトロンスパッタリングはプラスチック、ポリマー、デリケートな電子部品などの熱に弱い材料のコーティングに理想的です。

比類のない材料の多様性

マグネトロンスパッタリングは非熱プロセスであり、ソース材料の溶解や蒸発に依存しません。代わりに、物理的な運動量伝達を利用します。

これは、タングステンやセラミックスなどの極めて高い融点を持つ材料でも、熱蒸着では困難または不可能な材料を成膜できることを意味します。ほぼすべての金属、合金、化合物に対応しています。

複雑な組成の維持

スパッタリングは物理的な運動量伝達プロセスであるため、一般的にターゲットから原子をその組成と同じ比率で叩き出します。

これは、特定の合金や化合物で作られたターゲットを使用した場合、結果として得られる薄膜が同じ化学量論(元素比)を持つことを意味します。これは、半導体、光学、耐摩耗性コーティングなど、特定の機能特性を持つ膜を作成するために不可欠です。

トレードオフの理解

強力である一方で、マグネトロンスパッタリングには運用上の考慮事項がないわけではありません。客観性にはその限界を認識する必要があります。

視線方向成膜

ほとんどのPVDプロセスと同様に、マグネトロンスパッタリングは「視線方向」の技術です。スパッタされた材料は、ターゲットから基板まで比較的直線的に移動します。

これにより、複雑な三次元形状に均一なコーティングを施すことは、洗練された基板回転やプラネタリー治具なしでは困難になる可能性があります。

ターゲット材料の利用率

電子を捕捉する磁場は、電子を特定の領域に閉じ込めることが多く、ターゲット材料の不均一なエロージョンにつながります。これはしばしば「レーストラック」と呼ばれます。

この効果は、高価なターゲット材料のすべてが消費されるわけではないことを意味し、非常に高価な材料の場合、プロセスの費用対効果に影響を与える可能性があります。

システムの複雑さ

マグネトロンスパッタリングシステムは、洗練された装置です。高真空チャンバー、精密なガス流量制御装置、高出力のDCまたはRF電源、および冷却システムが必要です。初期投資と運用上の複雑さは、電気めっきや湿式化学成膜のようなより単純な方法よりも高くなります。

アプリケーションに適した選択をする

適切な成膜技術の選択は、最終目標に完全に依存します。マグネトロンスパッタリングは特定のシナリオで優れています。

- 高スループット製造が主な焦点である場合: 高い成膜レートは、生産速度と費用対効果において大きな利点を提供します。

- デリケートな基板のコーティングが主な焦点である場合: 低い熱負荷は、ポリマー、プラスチック、および敏感な電子デバイスにとって優れた選択肢となります。

- 複雑な機能性材料の成膜が主な焦点である場合: 合金や化合物の化学量論を維持する能力は、光学、エレクトロニクス、および先進コーティングの性能にとって不可欠です。

マグネトロンスパッタリングの速度、制御、材料の多様性の独自の組み合わせは、現代の材料科学と製造にとっての基盤技術となっています。

要約表:

| 利点 | 主なメリット | 最適な用途 |

|---|---|---|

| 高成膜レート | プロセス時間の短縮、スループットの向上 | 高スループット製造 |

| 基板加熱の低減 | デリケートな熱に弱い材料を保護 | ポリマー、プラスチック、電子部品のコーティング |

| 材料の多様性&組成維持 | 化学量論を変化させずに合金や化合物を成膜 | 光学、半導体、耐摩耗性の機能性コーティング |

薄膜成膜プロセスを強化する準備はできていますか?

KINTEKでは、精度と信頼性のために設計されたマグネトロンスパッタリングシステムを含む、高度なラボ機器を専門としています。研究であろうと製造であろうと、当社のソリューションは、高い効率と材料の完全性で優れたコーティング結果を達成するのに役立ちます。

今すぐお問い合わせください。当社の専門知識がお客様の特定のラボニーズをどのように満たすことができるかについてご相談ください。お問い合わせはこちら →

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 1400℃ 窒素・不活性ガス雰囲気制御炉