液相焼結の主な利点は、固相法と比較して、より低温で焼結プロセスを大幅に加速できる点です。液体を形成する少量の添加剤を導入することで、材料輸送のための高速な経路が作成され、粒子がより効率的に再配列して結合できるようになり、より強く、より高密度の最終部品が得られます。

液相焼結の核心は、固相拡散の遅い、高エネルギーの限界を克服することです。一時的な液体を潤滑剤および輸送媒体として戦略的に使用し、特に困難な材料に対して、より速く、より安く、より効果的に高密度化を実現します。

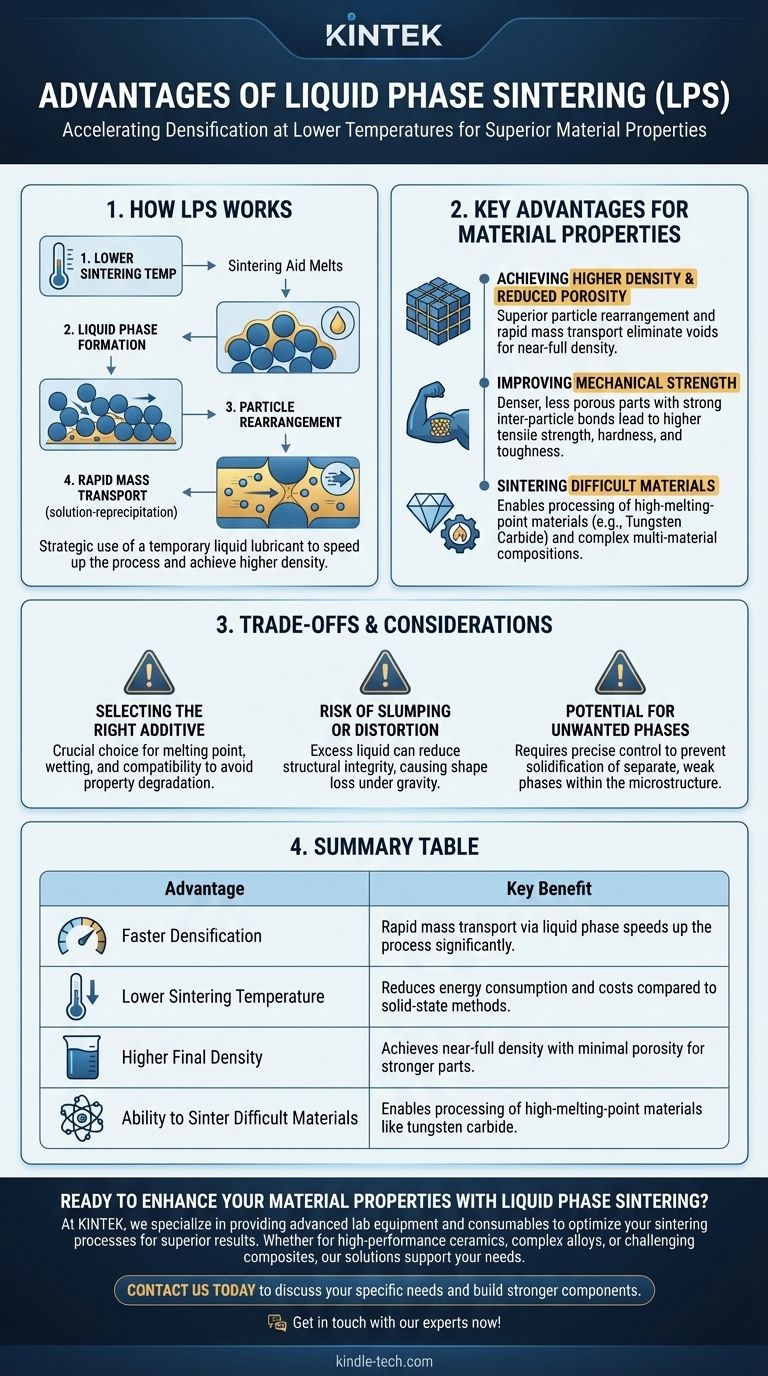

液相焼結の基本的な仕組み

利点を理解するためには、まずそのメカニズムを理解することが不可欠です。液相焼結(LPS)は、主粉末よりも融点が低い二次材料(焼結助剤)を導入します。加熱されると、この助剤が溶融し、固体の粒子をコーティングする液体が生成されます。

液相の役割

この液体は焼結プロセスの強力な触媒として機能します。フラックスおよびバインダーとして機能し、主粉末粒子の表面を濡らし、毛細管現象によってそれらを引き寄せます。

焼結温度の低下

焼結助剤は主材料よりも低い温度で溶融するため、プロセス全体を低温で実施できます。これにより、大幅なエネルギーと時間が節約され、製造プロセスがより効率的で費用対効果が高くなります。

粒子の再配列の強化

液相は固体粒子を効果的に潤滑します。これにより、粒子同士が滑り、はるかに高密度なパッキング配置に落ち着くことができ、これは気孔率を排除するための重要な第一歩となります。

物質移動の加速

これが最も重要な機能です。固体粒子からの原子は液体に溶解し、液体中を急速に移動し、その後、他の粒子の接触点(「ネック」)で析出します。この溶解-再沈殿プロセスは、固相拡散よりも桁違いに速く、ネックの成長と気孔の除去を劇的にスピードアップさせます。

材料特性に対する主な利点

LPSの独自のメカニズムは、最終コンポーネントの物理的および機械的特性を向上させるという、優れた結果に直接つながります。

高密度化と気孔率の低減の実現

優れた粒子の再配列と急速な物質移動を促進することにより、LPSは粉末粒子間の空隙を排除するのに非常に効果的です。その結果、ほぼ完全な密度で気孔率が最小限に抑えられたコンポーネントが得られます。

機械的強度の向上

粒子間のネックが強固に結合した、より高密度で気孔率の低い部品は、本質的により強く、より耐久性があります。このプロセスは、引張強度、硬度、靭性などの特性の大幅な向上につながります。

困難な材料の焼結

LPSは、そうでなければ焼結が非常に困難な材料を加工することを可能にします。これには、超硬合金(タングステンカーバイドなど)や複雑な多材料組成物が含まれます。なぜなら、液相は固相法では失敗するか経済的に実現不可能な場所で結合を促進できるからです。

トレードオフと考慮事項の理解

液相焼結は強力ですが、正確な制御が必要です。これは万能の優れた解決策ではなく、管理しなければならない独自のエンジニアリング上の課題を伴います。

適切な添加剤の選択

液体形成添加剤の選択は極めて重要です。正しい融点を持ち、主粉末をネガティブに反応させることなく効果的に濡らし、最終部品に完全に吸収されるか、完全性を損なうことなく除去できる必要があります。不適切な選択は材料特性を低下させる可能性があります。

スラッピングまたは変形の危険性

液体添加剤を使いすぎると、焼結中にコンポーネントが形状を失う可能性があります。過剰な液体は粉末成形体の構造的完全性を低下させ、重力下でのスラッピングや変形に対して脆弱になります。

望ましくない相の可能性

液相が完全に統合されるか除去されることを確実にするために、プロセスを注意深く制御する必要があります。そうでない場合、材料の微細構造内に別個の望ましくない相として固化し、弱点を作り出す可能性があります。

目標に合わせた適切な選択を行う

結局のところ、液相焼結を使用するかどうかの決定は、特定の材料システムと最終コンポーネントに求められる結果に依存します。

- 主な焦点が最大密度と生産速度の達成である場合: LPSは、その急速な物質移動メカニズムにより、ほぼ常に優れた選択肢となります。

- 主な焦点が、高融点材料または複雑な材料の処理である場合: LPSは、固相法では実現不可能な材料を高密度化するための実用的かつしばしば不可欠な経路を提供します。

- 主な焦点が絶対的な化学的純度である場合: 2番目の焼結助剤材料の導入を避けるために、固相焼結が好まれる場合があります。

- 主な焦点が複雑な形状のコスト効率の高い大量生産である場合: LPSは、エネルギー節約、サイクルタイム、およびニアネットシェイプ部品を形成する能力において大きな利点を提供します。

制御された液相を活用することにより、固形粉末冶金の固有の限界の多くを克服し、優れたコンポーネントを作成できます。

要約表:

| 利点 | 主なメリット |

|---|---|

| より速い高密度化 | 液相を介した急速な物質移動によりプロセスが大幅にスピードアップします。 |

| より低い焼結温度 | 固相法と比較してエネルギー消費とコストを削減します。 |

| より高い最終密度 | 気孔率を最小限に抑え、より強度の高い部品のためにほぼ完全な密度を達成します。 |

| 困難な材料の焼結能力 | タングステンカーバイドなどの高融点材料の加工を可能にします。 |

液相焼結で材料特性を向上させる準備はできましたか?

KINTEKでは、焼結プロセスを最適化するために必要な高度なラボ機器と消耗品の提供を専門としています。高性能セラミックス、複雑な金属合金、または困難な複合材料に取り組んでいるかどうかにかかわらず、当社のソリューションは、優れた密度、強度、生産効率の達成を支援します。

お客様のラボの特定のニーズをサポートし、より強く、より信頼性の高いコンポーネントの構築を支援する方法について、今すぐお問い合わせください。

ビジュアルガイド

関連製品

- 真空熱処理・モリブデン線焼結炉(真空焼結用)

- 真空熱処理焼結ろう付け炉

- 真空歯科用ポーセリン焼結炉

- 熱処理・焼結用600T真空誘導熱プレス炉

- トランス付きチェアサイド用歯科用ポーセリンジルコニア焼結セラミックファーネス