イオンビームスパッタリング(IBS)の主な利点は、優れた密着性、比類のない精度と成膜プロセスの制御、および大幅な材料の多様性を備えた、非常に高品質な薄膜を生成できることです。これは、高エネルギーイオンビームを使用してターゲットを物理的に衝突させ、従来の蒸着方法よりもはるかに高いエネルギーで基板上に堆積する原子を放出することによって達成され、その結果、高密度で均一な、強力に結合されたコーティングが得られます。

イオンビームスパッタリングは、単なる別の成膜技術ではありません。それは精密工学ツールです。その核心的な利点は、イオン源とターゲット材料を分離し、独立した制御を可能にすることで、低エネルギーの方法では再現できない密度と密着性を持つ膜を生成することにあります。

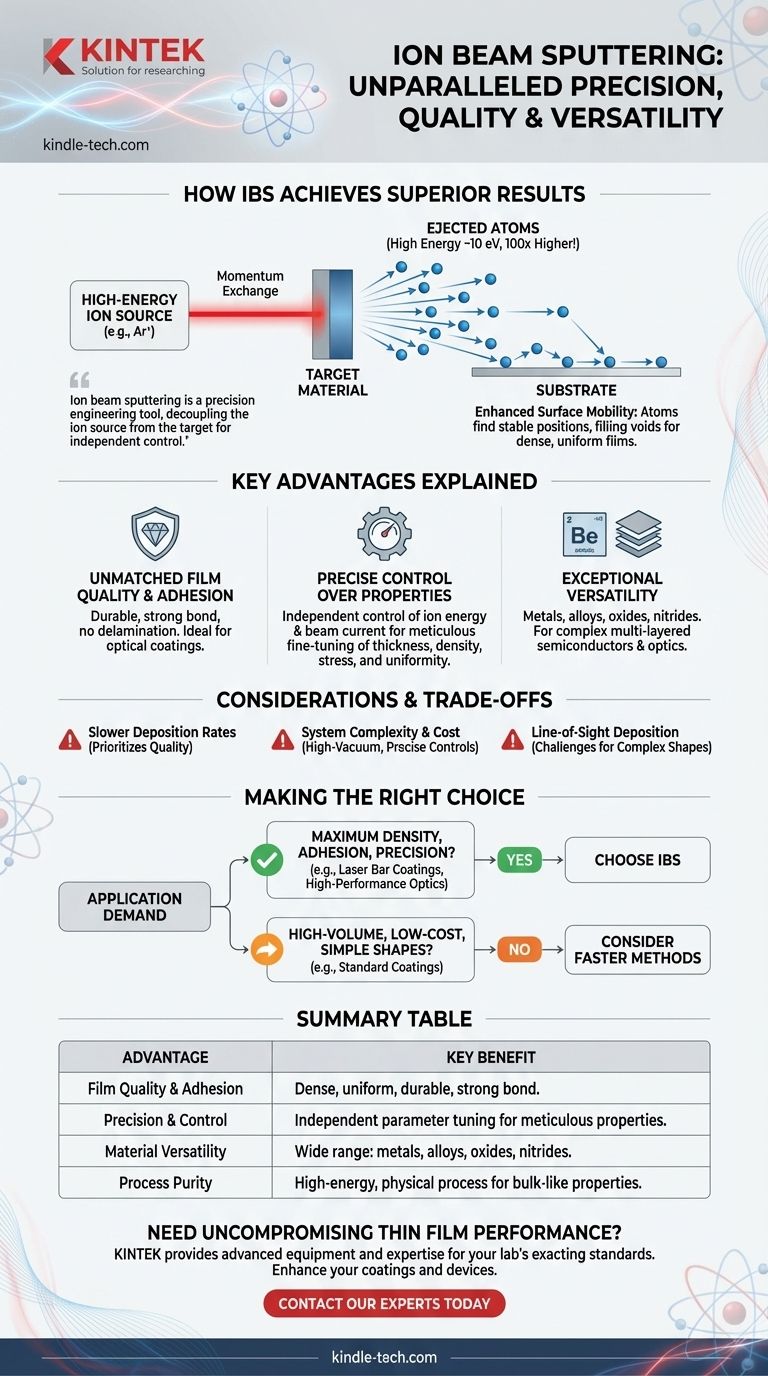

イオンビームスパッタリングが優れた結果を達成する方法

IBSの利点を理解するには、まずその基本的なメカニズムを見る必要があります。材料を蒸発させるために熱に依存するプロセスとは異なり、イオンビームスパッタリングは純粋に物理的な高エネルギープロセスです。

運動量交換の原理

このプロセスは、イオン源が集中した高エネルギーのイオンビーム(通常はアルゴンなどの不活性ガス)を生成することから始まります。このビームは固体「ターゲット」材料に向けられます。イオンはターゲットに非常に強い力で衝突し、運動量をターゲット原子に伝達して、スパッタリングとして知られるプロセスで原子をはじき飛ばします。

高エネルギー堆積

放出されたターゲット原子は、平均エネルギー約10 eVで基板に向かって移動します。これは、従来の真空蒸着によって堆積される粒子のエネルギーよりも約100倍高いです。

強化された表面移動度

この高い運動エネルギーがIBS膜の品質の鍵となります。スパッタされた粒子が基板に到達すると、最終的な位置に落ち着く前に表面上を移動するのに十分なエネルギーを持っています。

結果:高密度で高品質な膜

この表面移動により、原子は最も安定した低エネルギーの位置を見つけ、微細な空隙を埋めることができます。その結果、非常に高密度で均一、欠陥のない薄膜が得られ、その特性は多くの場合、バルク材料の特性に匹敵します。

主な利点の説明

イオンビームスパッタリングの独自の物理学は、要求の厳しいアプリケーションに直接的な具体的な利点をもたらします。

比類のない膜品質と密着性

堆積する粒子の高エネルギーは、他の方法よりもはるかに強力な結合を基板と形成します。この卓越した密着性により、膜は耐久性があり、剥離しないことが保証され、光学コーティングのような高性能コンポーネントにとって重要です。

膜特性の精密な制御

イオン源がターゲットや基板から分離されているため、エンジニアはイオンエネルギー、ビーム電流、入射角などの主要なパラメータを独立して制御できます。これにより、膜厚、密度、応力、基板全体の均一性を細かく調整できます。

卓越した多様性

イオンビームスパッタリングは、金属、合金、酸化物や窒化物などの誘電体化合物を含む幅広い材料に使用できます。これにより、半導体や精密光学部品用の複雑な多層構造を製造するための不可欠な技術となっています。

一般的な落とし穴とトレードオフ

強力である一方で、イオンビームスパッタリングは、すべてのタスクに適しているわけではない特定の考慮事項を持つ特殊な技術です。

遅い成膜速度

IBSの綿密で制御された性質は、一般的に熱蒸着やマグネトロンスパッタリングなどの方法と比較して、膜の成長速度が遅くなります。速度よりも品質を優先します。

システムの複雑さとコスト

イオンビームスパッタリングに必要な装置、特に高性能イオン源は、より単純な成膜方法で使用されるものよりも複雑で高価です。このプロセスには高真空環境と精密な制御が必要であり、運用コストが増加します。

視線方向の成膜

多くの物理蒸着技術と同様に、IBSは視線方向のプロセスです。スパッタされた材料はターゲットから基板まで一直線に移動するため、洗練された基板操作なしでは複雑な三次元形状を均一にコーティングすることが困難になる場合があります。

アプリケーションに最適な選択をする

イオンビームスパッタリングを選択するかどうかは、アプリケーションが可能な限り最高の性能と精度を要求するかどうかに完全に依存します。

- 膜密度、密着性、耐久性を最大限に重視する場合: IBSは、レーザーバーコーティングや高性能光学部品などの重要なアプリケーションに特に優れた選択肢です。

- 膜厚と均一性の精密な制御を重視する場合: IBSが提供する独立した制御は、複雑なマイクロエレクトロニクスや半導体デバイスの製造に不可欠です。

- 単純な形状への大量かつ低コストのコーティングを重視する場合: 熱蒸着やマグネトロンスパッタリングのような、より高速で複雑でない方法が、より実用的で経済的な解決策となる場合があります。

最終的に、イオンビームスパッタリングは、薄膜の性能を妥協できないアプリケーションにとって決定的な選択肢です。

要約表:

| 利点 | 主なメリット |

|---|---|

| 膜品質と密着性 | 高密度で均一な膜を生成し、卓越した耐久性と基板への強力な結合を実現します。 |

| 精度と制御 | イオンエネルギーとビーム電流を独立して制御することで、膜特性を細かく調整できます。 |

| 材料の多様性 | 金属、合金、酸化物、窒化物など、幅広い材料を成膜できます。 |

| プロセスの純度 | 高エネルギーで純粋に物理的なプロセスにより、バルク材料に近い特性を持つ膜が得られます。 |

研究室で妥協のない薄膜性能が必要ですか?

研究または生産において、最高の膜密度、密着性、および精密な制御が要求される場合、イオンビームスパッタリングプロセスは決定的なソリューションです。KINTEKは、これらの厳格な基準を満たす高度な実験装置と消耗品を提供することに特化しています。

当社の専門知識は、この強力な技術を統合して、光学コーティング、半導体デバイス、その他の重要なアプリケーションを強化するのに役立ちます。お客様の特定の研究室のニーズをどのようにサポートできるか、ぜひご相談ください。

今すぐ当社の専門家にお問い合わせください。お客様に最適なスパッタリングソリューションを見つけましょう。

ビジュアルガイド

関連製品

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- ラミネート・加熱用真空熱プレス機

- 液晶ディスプレイ自動タイプ用実験室滅菌器ラボオートクレーブ縦型圧力蒸気滅菌器

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- 実験室用滅菌器 ラボオートクレーブ パルス真空リフティング滅菌器