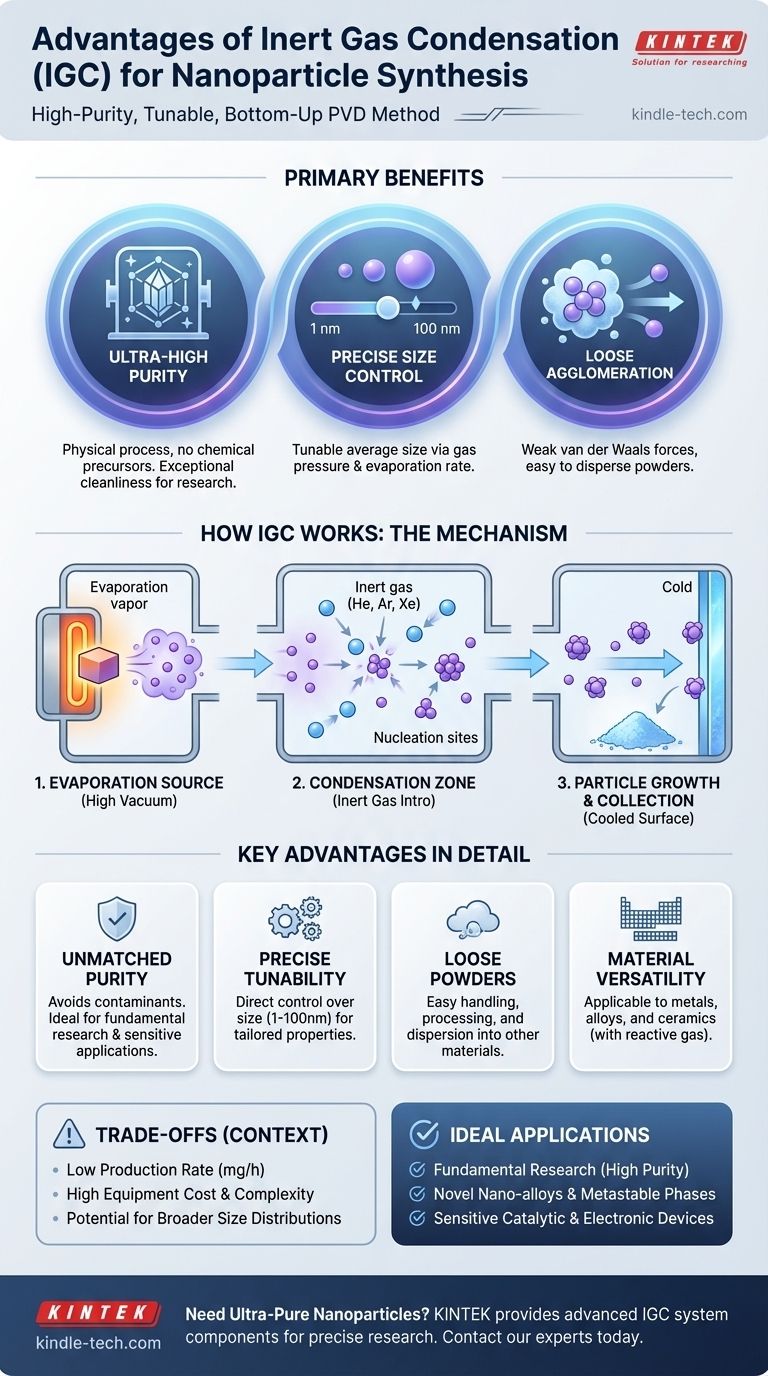

不活性ガス凝縮(IGC)の主な利点は、サイズ調整が可能で、硬い凝集が少ない、極めて高純度のナノ粒子を製造できる能力です。この物理的気相成長(PVD)法は、超クリーンで高真空の環境で原料を蒸発させ、その後、制御された量の不活性ガスを導入することでこれを実現します。これにより、蒸気が表面に到達する前にナノスケールのクラスターに凝縮されます。

不活性ガス凝縮は、「ボトムアップ」合成技術として際立っており、生産量よりも材料の純度と構造制御を優先します。その強みは、他の方法による化学的汚染が許容されない研究や特殊な用途に理想的な、高品質で緩やかに結合したナノ粒子を作成できる点にあります。

不活性ガス凝縮の仕組み

IGCの利点を理解するためには、その基本的なメカニズムを把握することが不可欠です。このプロセスは密閉された真空チャンバー内で起こり、主に2つの段階で構成されます。

蒸発源

まず、固体原料を高真空環境で加熱し、蒸発させて原子の雲を生成します。この加熱は、熱抵抗加熱(電球のフィラメントなど)、電子ビーム加熱、またはレーザーアブレーションなど、さまざまな方法で達成できます。重要なのは、安定した制御可能な原子蒸気流を生成することです。

凝縮ゾーン

次に、低圧の不活性ガス(通常はヘリウム、アルゴン、またはキセノン)をチャンバーに導入します。原料からの高温の原子が、冷たい不活性ガス原子と衝突します。これらの衝突により、蒸発した原子の運動エネルギーが急速に奪われ、気相中で過飽和状態になり、微小なクラスターまたはナノ粒子として核生成します。

粒子の成長と回収

これらの新しく形成されたナノ粒子は、不活性ガスの穏やかな流れに乗って、多くの場合クライオジェニック(極低温)で冷却された回収表面へと運ばれます。この移動中に、粒子は合体によってわずかに成長することがあります。ガス中で形成され、穏やかに回収されるため、後に容易に分散できる非常に緩い「ふわふわした」凝集体を形成する傾向があります。

IGC法の主な利点

IGCのユニークなメカニズムは、化学合成法や機械的摩耗法と比較していくつかの明確な利点をもたらします。

比類のない純度

IGCは純粋な物理プロセスであるため、化学前駆体、溶媒、界面活性剤の使用を回避します。合成全体が高真空チャンバー内で行われるため、大気からの汚染が最小限に抑えられます。結果として得られるナノ粒子は蒸発させた原料のみで構成されており、超高純度材料を作成するための最適な方法となっています。

粒子サイズの正確な制御

最終的な平均粒子サイズは、正確に制御できるいくつかの主要なパラメータによって直接影響を受けます。

- 不活性ガス圧力: これは最も重要な要因です。ガス圧が高いほど衝突回数が増え、原子がより速く冷却され、核生成率が高くなり、より小さなナノ粒子が生成されます。

- 蒸発速度: 蒸発速度が高いと原子蒸気の密度が増加し、より大きなナノ粒子の形成につながります。

この調整可能性により、研究者は通常1〜100ナノメートルの望ましいサイズ範囲で系統的に粒子を製造できます。

緩やかに凝集した粉末

粒子が溶液から析出し、硬くしっかりと結合した凝集体を形成する多くの湿式化学法とは異なり、IGCは弱いファンデルワールス力によって緩やかに結合したナノ粒子を生成します。これにより、得られたナノパウダーは取り扱い、加工、および後続の用途のために他の材料や溶液への分散がはるかに容易になります。

材料合成における多用途性

IGC法は非常に多用途であり、蒸発させることができるあらゆる材料に適用できます。これには、広範な純粋な金属、金属合金、および金属間化合物が含まれます。不活性ガスとともに少量の反応性ガス(酸素や窒素など)を導入することにより、酸化物や窒化物などのセラミックナノ粒子を合成することも可能です。

トレードオフの理解

どの方法も完璧ではなく、IGCの主な利点には、その用途を制限する重大なトレードオフが伴います。

低い生産速度

不活性ガス凝縮の最も重大な欠点は、その収率が非常に低いことです。生産速度は通常、1時間あたりミリグラムから数グラムのオーダーです。これにより、バルク量のナノマテリアルを必要とする用途にとって、このプロセスは非現実的かつ費用対効果が悪くなります。

装置の複雑さとコスト

IGCには、真空チャンバー、ポンプ、電源、場合によってはクライオジェニックシステムなど、高度な高真空装置が必要です。これらの機械は購入、操作、維持に費用がかかるため、多くの研究室の予算を超えており、低コストの産業生産には適していません。

より広いサイズ分布の可能性

平均粒子サイズは制御可能ですが、完全に均一で単分散のサンプルを得ることは困難な場合があります。気相中での核生成と合体のランダムな性質により、多くの場合、特定の高度に制御された化学合成技術で得られるものよりも広い正規分布のサイズ分布が生じます。

目標に応じた適切な選択

最終的に、IGCを使用するかどうかの決定は、プロジェクトの主な目的に完全に依存します。

- 基本的な研究のための高純度材料が主な焦点である場合: IGCは理想的な選択肢です。化学的変数を排除し、信頼性の高い実験のために極めてクリーンな生成物を生成するためです。

- 新しいナノ合金や準安定相の作成が主な焦点である場合: IGCプロセスに固有の急速なクエンチングにより、従来の冶金法では作成できないユニークなナノ構造の形成が可能になります。

- 複合材料やコーティングなどの製品のバルク産業生産が主な焦点である場合: IGCは収率が低くコストが高いため不向きです。ゾル-ゲル法、沈殿法、または火炎スプレー熱分解などの化学的手法の方がはるかにスケーラブルです。

- 触媒的または電子的な用途など、デリケートな用途向けの材料開発が主な焦点である場合: IGCが提供する高純度と調整可能なサイズは、材料の品質が性能に直接影響を与える場合に有力な候補となります。

これらの基本原則を理解することで、品質と純度が最も重要となる先端材料を作成するために、不活性ガス凝縮の精度を活用することができます。

要約表:

| 利点 | 主なメリット |

|---|---|

| 比類のない純度 | 純粋な物理プロセスにより化学的汚染物質を回避。 |

| 正確なサイズ制御 | ガス圧と蒸発速度による粒子サイズの調整(1〜100 nm)。 |

| 低い凝集性 | 緩やかに結合した、容易に分散可能なナノパウダーを生成。 |

| 材料の多用途性 | 金属、合金、セラミック(反応性ガス使用時)に適している。 |

研究用に超高純度のナノ粒子を合成する必要がありますか?

KINTEKは、不活性ガス凝縮システム用のコンポーネントを含む高度な実験装置を提供することに特化しており、正確な材料制御と高純度の結果を達成するのに役立ちます。当社の専門知識は、品質が最も重要となる触媒、電子、その他のデリケートな用途向けに新規ナノ材料を開発する研究者をサポートします。

今すぐ専門家に連絡して、お客様固有のナノ粒子合成ニーズをどのようにサポートできるかご相談ください。

ビジュアルガイド

関連製品

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 実験室用試験ふるいおよびふるい機

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- 実験室用滅菌器 ラボオートクレーブ パルス真空リフティング滅菌器

- 液晶ディスプレイ自動タイプ用実験室滅菌器ラボオートクレーブ縦型圧力蒸気滅菌器

よくある質問

- アルゴンが酸素を置換するのはなぜですか?より密度の高いガスの静かな危険性

- NCDコーティングの改質に制御雰囲気炉が必要なのはなぜですか?優れた生体適合性を実現します。

- 焼結において保護雰囲気が必要なのはなぜですか?強度を高める部品のために酸化を防ぐ

- 高強度水素雰囲気焼結炉の機能とは?モリブデンターゲットに不可欠

- 不活性雰囲気と還元雰囲気とは何ですか?実験室のプロセス制御をマスターしましょう

- 浸炭は硬度を向上させますか?重要なコンポーネントの優れた耐摩耗性を実現する

- P-NCS合成における高温雰囲気管状炉の機能とは?専門家の見解

- 超合金のアルミニウムめっきプロセスは、アルゴン流量制御を備えた雰囲気炉で実施する必要があるのはなぜですか?