カーボンナノチューブ(CNT)製造のための化学気相成長法(CVD法)の最大の利点は、その比類のない制御レベルです。堆積パラメータを正確に調整することにより、CVD法は、特定の所定の構造を持つ高純度CNTの合成を可能にし、産業規模の生産と高度な研究の両方で主要な方法となっています。

他の方法でもCNTを製造できますが、CVD法は、ナノチューブ合成を力任せの発見プロセスから調整可能なエンジニアリング分野へと独自に変換するため、好ましい工業プロセスです。特定のアプリケーション向けに構築するために必要な制御を提供します。

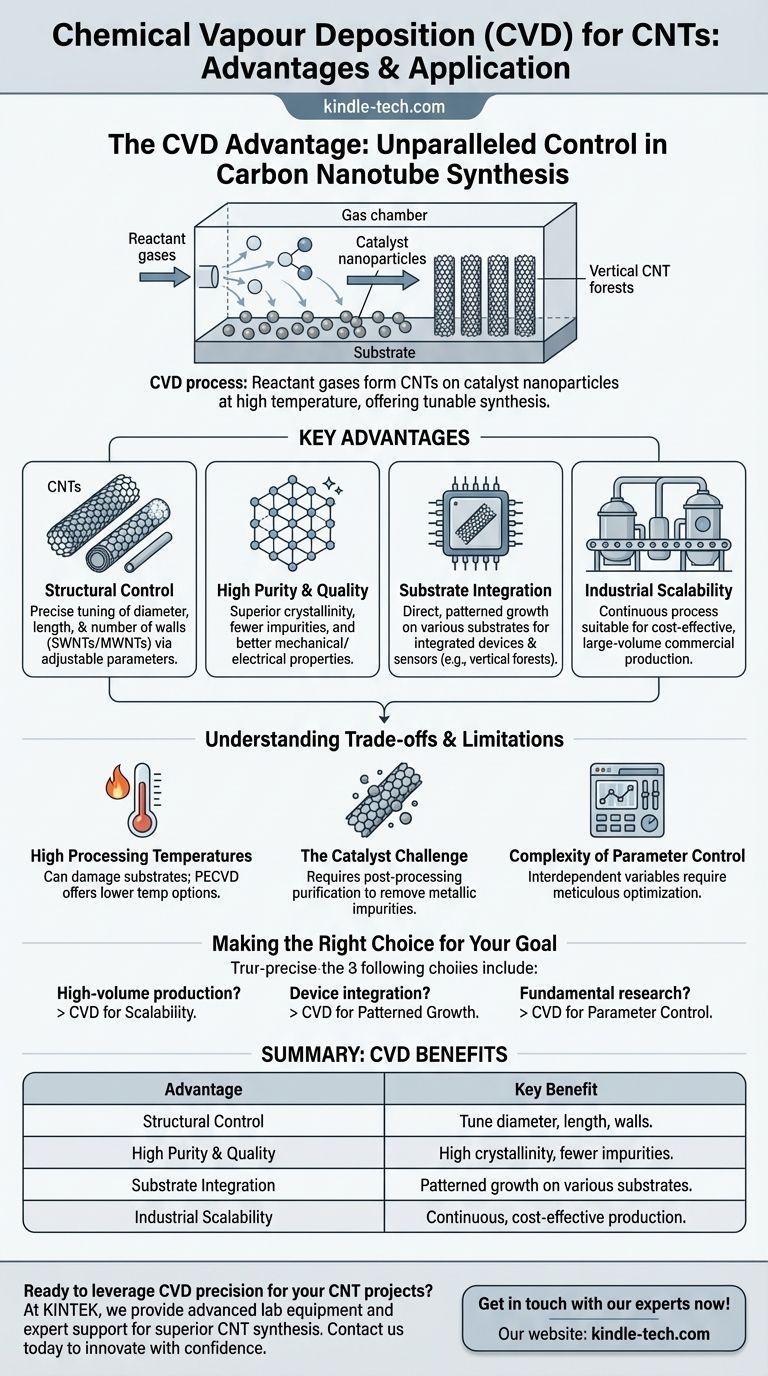

CVDがCNT合成を支配する理由

CVDプロセスは、触媒ナノ粒子でコーティングされた基板を含むチャンバーに反応ガスを導入することによって機能します。高温で化学反応がガスを分解し、炭素原子が触媒粒子上に集合してナノチューブに成長します。この方法の利点は、このプロセスのあらゆる段階で提供される微細な制御から直接生じます。

ナノチューブ構造に対する比類のない制御

CNTの特性は、その構造(直径、長さ、壁の数)によって決定されます。CVD法は、これらの特性に直接影響を与えることができます。

温度、圧力、ガス組成、流量などの変数を調整することで、最終製品を調整できます。これにより、単層または多層CNTを選択的に成長させ、その直径と長さを制御することが可能になり、他の方法では容易に達成できない精度レベルです。

高純度と結晶品質

CVDプロセスは、高純度で良好な結晶化度を持つCNTをもたらします。これは、ナノチューブの炭素格子内の欠陥が、その並外れた機械的強度と電気伝導性を著しく低下させる可能性があるため、非常に重要です。

反応物がクリーンなガスとして外部から供給されるため、アーク放電などの方法と比較して、結果として得られるナノチューブは非晶質炭素不純物が非常に少ないです。制御された安定した成長環境は、残留応力の少ない整然とした構造の形成も促進します。

成長と基板統合における汎用性

CVDの重要な利点は、多種多様な基板上にCNTを直接成長させる能力です。これは、センサー、トランジスタ、マイクロエレクトロニクスにおける相互接続などの集積デバイスを作成するために不可欠です。

この方法は、パターン化された成長を可能にします。つまり、特定の場所と向きでCNTを成長させるために、基板上の触媒の配置を事前に定義できます。これには、他の技術では不可能な、垂直に整列したCNTの「フォレスト」の成長が含まれます。

産業生産のためのスケーラビリティ

レーザーアブレーションのようなバッチベースのプロセスとは異なり、CVDは連続的または半連続的なプロセスであり、高いスケーラビリティを持っています。より大きな反応器を使用し、反応ガスの一定の流れを維持する能力により、商業用途向けに大量のCNTを生産するための最も経済的に実行可能な方法となっています。

トレードオフと限界を理解する

完璧な方法はありません。CVDを効果的に活用するには、その固有の課題を理解する必要があります。

高い処理温度

従来の熱CVDは、通常850°Cから1100°Cの非常に高い温度で動作します。これらの温度は、ポリマーや特定の種類の加工済みシリコンウェーハなど、多くの有用な基板材料を損傷または破壊する可能性があります。

ただし、プラズマ強化CVD(PECVD)などの技術は、必要な温度を大幅に下げることができ、互換性のある基板の範囲を広げますが、これはシステムに複雑さを加えます。

触媒の課題

CVDは、ナノチューブの成長を核生成するために金属触媒ナノ粒子(鉄、ニッケル、コバルトなど)に依存しています。合成後、これらの金属不純物はしばしばCNTに埋め込まれたままになります。

これらの触媒粒子を除去するには、多くの場合、強酸を含む積極的な後処理精製ステップが必要です。この精製プロセスは、費用がかかり、時間がかかり、ナノチューブに欠陥を導入し、その品質を損なう可能性があります。

パラメータ制御の複雑さ

CVDの最大の強みである高度な制御は、その複雑さの原因でもあります。このプロセスには、多数の相互依存変数(温度、圧力、ガス混合物、流量、触媒の種類とサイズ)が含まれます。

特定の再現可能な結果を達成するには、綿密な最適化とプロセス制御が必要です。1つのパラメータのわずかなずれが最終製品を大幅に変更する可能性があり、一貫性を維持するためには高度な監視とエンジニアリングが求められます。

目標に合った適切な選択をする

CVDが正しいアプローチであるかどうかは、アプリケーションによって決まります。

- 大量生産、費用対効果の高い生産が主な焦点である場合:CVDは、バルク材料アプリケーション向けに大量の高純度CNTを生産するための最高のスケーラビリティを提供します。

- CNTをデバイスに直接統合することが主な焦点である場合:CVDの、特定の基板上に所定のパターンでナノチューブを成長させる独自の能力は、エレクトロニクスおよびセンサーにとって決定的な利点です。

- 特定の特性を持つ基礎研究が主な焦点である場合:CVDは、ターゲット実験のためにCNTの直径、長さ、アライメントを正確に調整するために必要な比類のないパラメータ制御を提供します。

最終的に、CVDの精度、スケーラビリティ、複雑さのバランスを理解することが、カーボンナノチューブ革新の可能性を最大限に引き出す鍵となります。

要約表:

| 利点 | 主なメリット |

|---|---|

| 構造制御 | パラメータを調整することで、直径、長さ、壁の数(SWNT/MWNT)を調整できます。 |

| 高純度と品質 | 他の方法と比較して、高結晶性で不純物の少ないCNTを生成します。 |

| 基板統合 | デバイス製造のために、さまざまな基板上での直接的でパターン化された成長を可能にします。 |

| 産業スケーラビリティ | 連続プロセスにより、費用対効果の高い大量生産が可能です。 |

カーボンナノチューブプロジェクトに化学気相成長法の精度を活用する準備はできていますか?

KINTEKでは、CNT合成を習得するために必要な高度な実験装置と専門家によるサポートを提供しています。産業生産のためにスケールアップしている場合でも、最先端の研究を行っている場合でも、当社のソリューションは、優れた制御、純度、収率を達成できるように設計されています。

今すぐお問い合わせください。お客様の特定の実験ニーズをどのようにサポートし、自信を持って革新を支援できるかについてご相談ください。

ビジュアルガイド

関連製品

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- RF PECVDシステム RFプラズマエッチング装置

- 石英管付き1200℃分割管状炉 ラボ用管状炉

- 実験室用高圧管状炉