PVD(物理気相成長法)は、その核となる部分においてトレードオフの技術です。 非常に硬く、薄く、純粋なコーティングを基板上に作成する点では優れていますが、これらの高性能特性には、プロセスの複雑さ、コスト、コンポーネントの形状に関連する重大な制約が伴います。このため、PVDは特定の用途では優れた選択肢となりますが、他の用途には不向きです。

PVDは万能の解決策ではありません。これは、優れた表面性能が不可欠であり、コンポーネントの形状が直接的な射線コーティングを可能にする用途に最も適した、高精度・高投資の表面工学プロセスです。

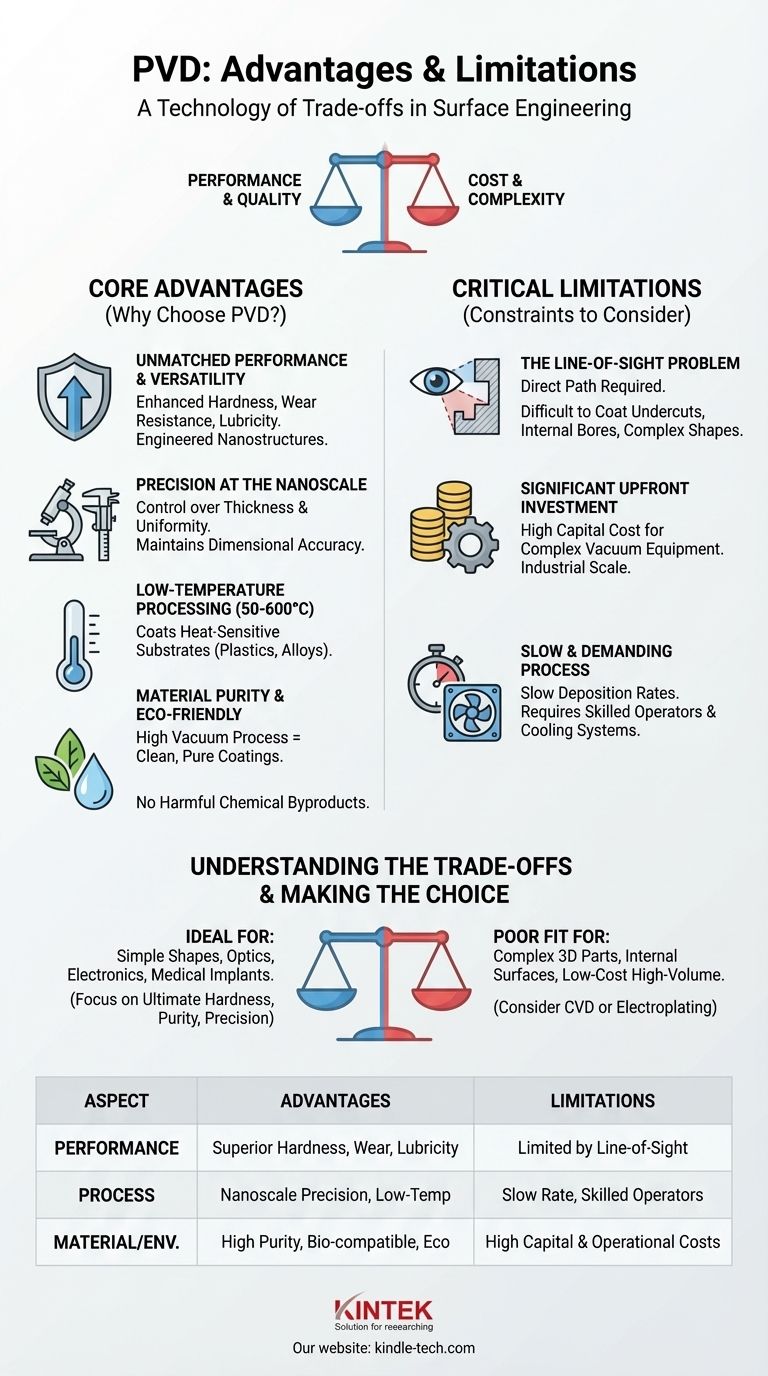

主な利点:PVDを選ぶ理由

PVDを選択する主な理由は、材料の表面特性を劇的に向上させ、材料が本来持っていない特性を付与することにあります。

比類のない性能と汎用性

PVDコーティングは、摩耗や摩擦に対する強力なバリアとして機能します。表面の硬度と潤滑性を劇的に向上させることができ、これが切削工具や高摩耗部品でPVDが定番となっている理由です。これにより、単層、多層、さらには複雑なナノ構造を含む高度に設計された層構造が可能になり、特定のニーズに合わせて性能を微調整できます。

このプロセスにより、単層、多層、さらには複雑なナノ構造を含む高度に設計された層構造が可能になり、特定のニーズに合わせて性能を微調整できます。

ナノスケールでの精度

PVDは、コーティングの厚さと均一性に関して優れた制御を提供し、ナノメートル範囲で膜を適用することを可能にします。この精度は高度な用途にとって極めて重要です。

このプロセスは非常に良好な寸法精度を維持するため、部品のサイズや形状を大きく変えることはありません。また、高度に研磨された表面であれ、テクスチャ加工された表面であれ、基板の仕上げを忠実に再現します。

低温処理

他のいくつかのコーティング方法とは異なり、多くのPVDプロセスは比較的低温(50〜600°C)で実施できます。これは決定的な利点です。

これにより、高温処理によって損傷を受けたり構造的に変化したりする可能性のある、プラスチックや特定の金属合金などの熱に敏感な基板へのコーティングが可能になります。

材料の純度と環境への優しさ

PVDプロセスは高真空下で行われるため、優れた密着性を持つ極めて純粋でクリーンなコーティングが得られます。これは、生体適合性が最優先される医療用および外科用インプラントにとって理想的な方法です。

また、従来の電気めっきなどのめっきプロセスに伴う有害な化学副産物を生成しないため、環境に優しい技術と見なされています。

限界:考慮すべき重要な制約

強力ではありますが、PVDは意思決定に考慮しなければならない厳格な物理的および経済的な制限によって規定されています。

射線(Line-of-Sight)の問題

PVDの最も重要な動作上の制約は、それが射線技術であるということです。コーティング材料は、ソースから基板へ直線的に移動します。

これは、アンダーカット、内部ボア、または複雑な三次元形状を均一にコーティングすることが非常に困難であることを意味します。「影」になる領域には、ほとんど、またはまったくコーティングが施されません。

多額の初期投資

PVD装置は複雑で高価です。高真空チャンバー、電源、制御システムは高い設備投資コストを構成します。

これにより、PVDは通常、小規模または趣味的な用途よりも、産業規模の生産に適した技術として位置づけられます。

遅く要求の厳しいプロセス

コーティング堆積の速度は通常非常に遅く、大量かつ迅速な処理能力を必要とする用途にはあまり適していません。

さらに、このプロセスは高真空を必要とし、場合によっては高温を必要とするため、適切な実行とメンテナンスのために熟練したオペレーターが必要になります。熱の必要性から、装置と基板を保護するために統合された冷却システムが必要になることもよくあります。

トレードオフの理解

PVDを選択するには、その利点と固有の妥協点を比較検討する必要があります。

性能 対 形状

優れた硬度、耐摩耗性、純度が得られますが、それは蒸気流が物理的に到達できる表面に限られます。ドリルビットや光学レンズのような単純な形状の場合、これは問題になりません。エンジンブロックのような複雑な部品の場合、これは不適格です。

品質 対 コストと速度

PVDが生成する高品質で純粋かつ正確なコーティングは、その制御されているが遅く高価なプロセスの直接的な結果です。主な動機が低コストまたは高速である場合、PVDはおそらく間違った選択です。品質と性能が最優先事項であれば、コストは正当化される可能性があります。

方法固有のバリエーション

「PVD」はプロセスのファミリーです(例:スパッタリング、熱蒸着)。それぞれに独自のトレードオフがあります。例えば、熱蒸着はより速く安価になる可能性がありますが、低融点の材料に限定されます。一方、スパッタリングは複雑さの代償としてより広い範囲の材料を提供します。

用途に合わせた適切な選択

最終的な決定は、プロジェクトの主な目標と一致している必要があります。

- 究極の表面硬度と耐摩耗性を単純な形状に求める場合: PVDは、切削工具、ダイス、金型などの用途における主要な選択肢です。

- 光学機器や電子機器向けに純粋で正確な薄膜を作成することが主な焦点の場合: PVDは、厚さと材料の純度に対する比類のない制御性において業界標準です。

- 内部表面を持つ複雑な3D部品のコーティングが主な焦点の場合: 射線制限によりPVDは不向きです。化学気相成長法(CVD)や電気めっきなどの代替手段を検討してください。

- 非重要な表面に対して低コストかつ高速な生産が主な焦点の場合: PVDの高い設備投資と遅い堆積速度は経済的に非現実的です。

結局のところ、PVDは、その重大な動作上の制約の中で作業できる限り、優れた表面工学を実現するための特殊なツールです。

要約表:

| 側面 | 利点 | 制限 |

|---|---|---|

| 性能 | 優れた硬度、耐摩耗性、潤滑性 | 射線コーティングによって制限される |

| プロセス制御 | ナノスケールの精度、低温オプション | 堆積速度が遅い、熟練したオペレーターが必要 |

| 材料と環境 | 高純度、環境に優しい、生体適合性 | 高い設備投資と運用コスト |

| 用途の適合性 | 光学機器、電子機器、医療用インプラントに最適 | アンダーカットのある複雑な3D形状には不向き |

精密コーティングで研究室の能力を高める準備はできましたか? KINTEKは、研究および産業用途向けに調整されたPVDソリューションを含む、高度な実験装置および消耗品の専門サプライヤーです。切削工具、医療機器、電子部品のいずれに取り組んでいる場合でも、当社の専門知識により、優れた表面性能を得るために適切な装置を入手できます。今すぐお問い合わせいただき、お客様の実験室のニーズをどのようにサポートできるかご相談ください!

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- モリブデンタングステンタンタル特殊形状蒸着用ボート

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器