金属加工において、熱間加工と冷間加工の基本的な選択は、成形性と精度のトレードオフに集約されます。熱間加工は高温を利用して金属を複雑な形状に容易に成形できるようにするのに対し、冷間加工は室温で非常に高い圧力をかけて、優れた寸法精度と強度を実現します。それぞれの方法は、金属の特性を根本的に異なる方法で変化させるため、まったく異なる用途に適しています。

決定は、単一の重要な要因、すなわち金属の**再結晶温度**にかかっています。この温度より上で加工する(熱間加工)と成形の容易さが優先され、この温度より下で加工する(冷間加工)と最終製品の精度と強度が優先されます。

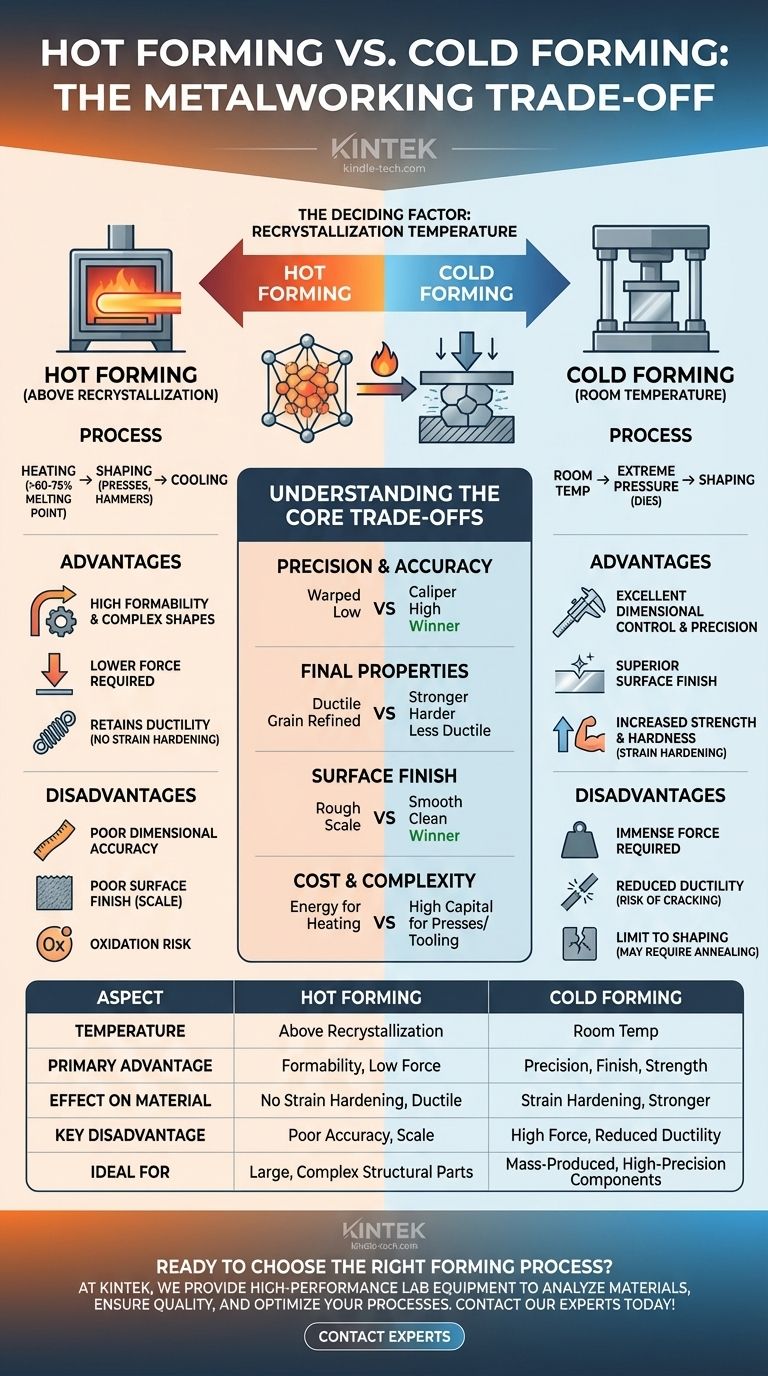

決定要因:再結晶温度

再結晶とは?

金属が変形すると、その内部の結晶構造、つまり「粒」が引き伸ばされ、歪みます。これは加工硬化として知られています。

金属を再結晶温度以上に加熱すると、重要な変化が引き起こされます。ひずみのない新しい粒が形成され始め、金属の内部構造が効果的に「リセット」され、加工硬化の影響が取り除かれます。

この現象が、2つのプロセスの科学的な境界線となります。これにより、熱い金属が柔らかく展延性があるのに対し、冷たい金属は加工するにつれて硬くなる理由が説明されます。

熱間加工:熱による成形

熱間加工とは、金属を再結晶点以上の温度(通常は融点の60%から75%の範囲)で変形させることです。

プロセス

金属のワークピースを炉で所望の温度に達するまで加熱し、大幅に可塑性を高めます。その後、冷却される前に、プレス、ハンマー、ローラーなどの工具を使用して迅速に成形されます。

主な利点

主な利点は、材料の成形に必要な**力が劇的に減少する**ことです。これにより、単一の工程で大型で複雑な部品を作成できます。

プロセスが再結晶温度以上で発生するため、材料は加工硬化しません。これは、延性を維持し、成形中の亀裂に対して高い耐性を持つことを意味します。

固有の欠点

金属は高温から冷却される際に収縮し、予測不能に反ることがあります。その結果、冷間加工と比較して**寸法精度と公差が悪く**なります。

高温により金属表面に酸化が生じ、「スケール」と呼ばれる粗い層が形成されます。これにより**表面仕上げが悪く**なり、二次的な洗浄作業が必要になることがよくあります。

冷間加工:室温での精度

冷間加工(冷間加工とも呼ばれる)は、室温またはそれに近い温度で金属を成形するプロセスです。このプロセスでは熱で材料を軟化させるのではなく、純粋に機械的な力に頼ります。

プロセス

ダイスを使用してプレスで金属ワークピースに極度の圧力がかけられます。これにより、金属が所望の形状に流動します。一般的な例には、鍛造、圧延、引き抜きがあります。

主な利点

加熱や冷却が関与しないため、熱膨張や収縮は問題になりません。これにより、**優れた寸法制御と高い精度**が可能になります。

このプロセスにより、滑らかでクリーンな表面が得られ、**優れた表面仕上げ**となり、二次処理が不要な場合が多くなります。

冷間加工は金属の粒構造を永久的に歪ませ、これを**加工硬化**と呼びます。これにより材料の引張強度と硬度が増加し、最終部品が元々の材料よりも強くなることがよくあります。

固有の欠点

主な欠点は、金属の成形に**莫大な力が必要**なことであり、強力で高価な機械と堅牢な工具が必要になります。

加工硬化は強度を高めますが、**金属の延性を低下**させ、脆くします。部品が亀裂の危険にさらされる前に成形できる量には限界があり、再び軟化させるために中間的な焼鈍(加熱)ステップが必要になることがあります。

コアとなるトレードオフの理解

これらの方法の選択は決して恣意的なものではありません。最終的な部品の要件に基づいた計算された決定です。

精度と寸法公差

冷間加工が明確な勝者です。熱による反りがないため、熱間加工では一貫して達成できない厳しい公差を実現できます。

最終的な機械的特性

結果は根本的に異なります。冷間加工はより強く、硬いが、延性の低い部品を製造します。熱間加工は材料の元の延性を維持し、粒構造を微細化して靭性を向上させることさえあります。

表面仕上げ

冷間加工が優れています。明るく滑らかな表面を生成しますが、熱間加工では多くの場合除去しなければならない粗いスケールの質感が残ります。

コストと複雑さ

経済性は複雑です。熱間加工は加熱炉に多大なエネルギーを必要とします。冷間加工は強力なプレスと耐久性のある工具への高い設備投資を必要とします。ネジやボルトのような小型で精密な部品の大量生産では、個々の部品あたりのコストは冷間加工の方が経済的であることがよくあります。

用途に合わせた正しい選択

結局のところ、理想的なプロセスは特定のプロジェクトの目標によって決まります。

- 究極の精度が二次的である、大型または複雑な構造部品の作成が主な焦点の場合: 熱間加工は、高い成形性と低い力要件により、優れた選択肢となります。

- 高い寸法精度と優れた表面仕上げを持つ小型部品の大量生産が主な焦点の場合: 冷間加工は比類のない精度を提供し、加工硬化によって材料を強化します。

- 形状を変えずに完成品の強度を高めることが主な焦点の場合: ショットピーニングなどの冷間加工技術を使用して、意図的に有益な加工硬化を導入します。

プロジェクトの目標を各プロセスの基本原則と一致させることで、原材料から完成部品までの最も効果的で経済的な経路を選択できます。

要約表:

| 側面 | 熱間加工 | 冷間加工 |

|---|---|---|

| 温度 | 再結晶温度以上(融点の60~75%) | 室温または室温付近 |

| 主な利点 | 複雑な形状に対する高い成形性。必要な力が少ない | 優れた寸法精度と表面仕上げ |

| 材料への影響 | 加工硬化なし。延性を維持する | 加工硬化により強度と硬度が増加する |

| 主な欠点 | 寸法精度と表面仕上げが悪い(スケール) | 高い力が必要。延性が低下する(亀裂のリスク) |

| 理想的な用途 | 大型で複雑な構造部品 | 大量生産される高精度部品 |

プロジェクトに最適な成形プロセスを選択する準備はできましたか?

熱間加工と冷間加工の選択は、金属部品の成功にとって極めて重要です。KINTEKでは、材料特性を分析し、成形プロセスが品質と効率のために最適化されていることを保証するために必要な高性能ラボ機器と消耗品の提供を専門としています。

当社のラボ顧客を支援すること:

- 材料挙動の分析: 金属が熱と圧力にどのように反応するかをテストし、理解する。

- 品質管理の保証: 完成部品の寸法精度と機械的特性を確認する。

- プロセスの最適化: 成形性、強度、精度の完璧なバランスを実現する。

お客様固有の用途のニーズについて話し合いましょう。今すぐ専門家にご連絡いただき、ラボに最適なソリューションを見つけてください!

ビジュアルガイド

関連製品

- 真空熱間プレス炉 加熱真空プレス

- ラボ用加熱プレート付きマニュアル高温加熱油圧プレス機

- 真空ボックス実験用加熱プレート付き加熱油圧プレス機

- 真空ボックス実験室用ホットプレス用加熱プレート付き加熱油圧プレス機

- ラボ用電動油圧真空熱プレス