技術的な観点から見ると、フラッシュ熱分解は、処理速度とバイオオイルのような有用な生成物の収率において大きな利点があり、バイオマスや廃棄物の転換において非常に効率的です。しかし、これらの利点は、高い初期コストや、精密なエンジニアリングと制御による有害な排出物の管理という重大な運用上の課題によって相殺されます。

フラッシュ熱分解は特効薬ではなく、特殊な熱化学ツールです。その主な強みは、有機物を高速で液体バイオオイルに最大限に転換することですが、この効率を実現するには、経済的に実行可能で環境的にも健全であるために、多額の投資と厳格な運用管理が求められます。

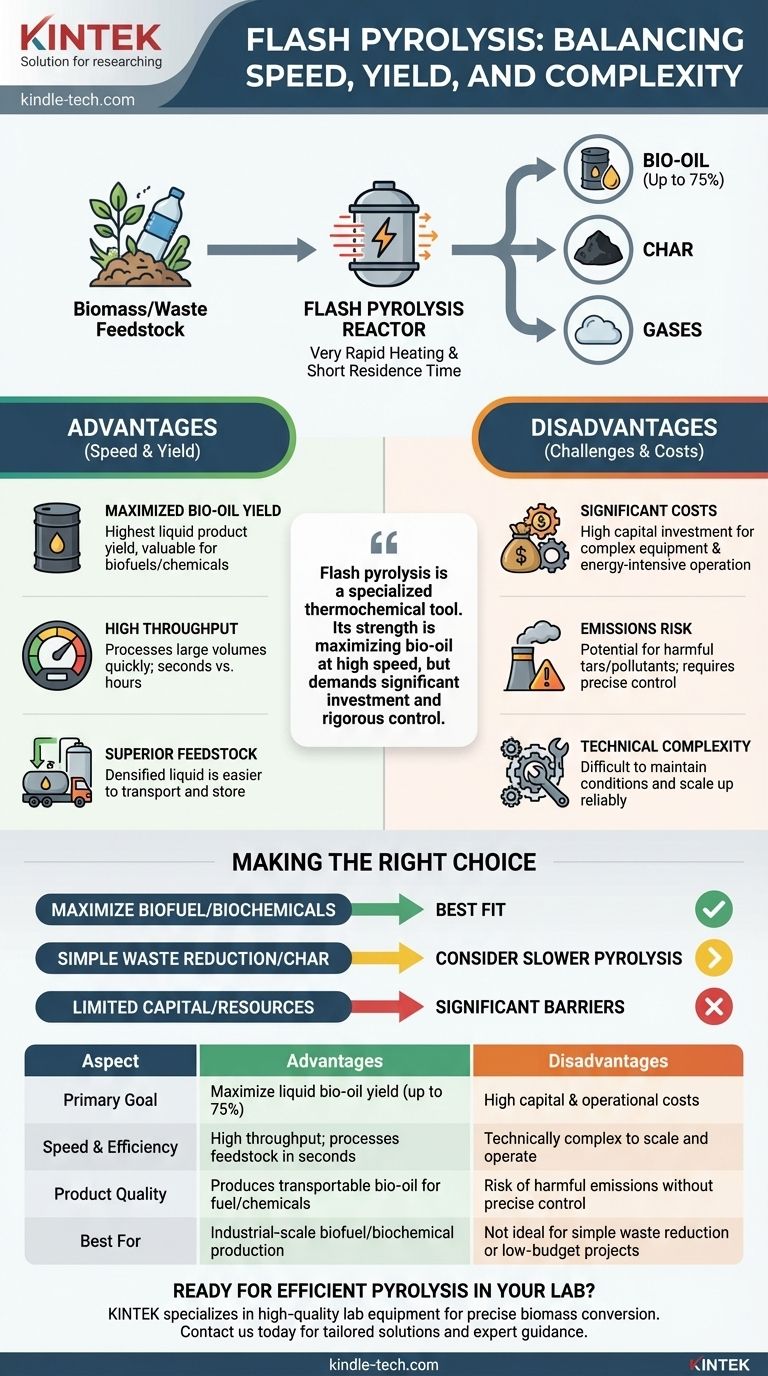

主な利点:速度と収率

フラッシュ熱分解は、非常に高い加熱速度と短い反応時間を特徴とする熱分解の特定の種類です。この設計は偶然ではなく、より遅い熱分解法と区別される特定の成果を達成するために設計されています。

バイオオイル生産の最大化

フラッシュ熱分解の核となる利点は、バイオオイルまたは熱分解油として知られる液体生成物の収率を最大化できることです。極めて速い加熱により、バイオマスやプラスチックなどの有機物が非常に速く分解されるため、過剰な量の固体バイオ炭や非凝縮性ガス(合成ガス)が生成される時間がありません。

このプロセスでは、通常、重量ベースで最大75%のバイオオイルが得られますが、バイオ炭が多く生成される傾向のある、より遅い熱分解プロセスでは液体収率ははるかに低くなります。

高いスループットと処理速度

プロセスの「フラッシュ」的な性質は、原料が数秒で処理されることを意味し、数分や数時間かかるわけではありません。これにより、同規模の従来の熱分解炉と比較して、フラッシュ熱分解炉は時間の経過とともに処理できる材料の量を大幅に増やすことができます。

この高いスループットは、大量の廃棄物やバイオマスの処理が主要な経済的推進力となる産業規模の運用において重要な要素です。

より優れた原料の創出

フラッシュ熱分解によって生成されたバイオオイルは、価値ある中間製品として機能します。これは輸送用バイオ燃料にアップグレードしたり、熱や電力の生成に使用したり、貴重な特殊化学物質を抽出するための供給源として役立てることができます。

その液体形態により、元の材料のエネルギーと価値を濃縮しつつ、生の固体バイオマスよりも輸送や保管が容易になります。

トレードオフと固有の課題の理解

フラッシュ熱分解の高い性能には、成功裏に導入するために対処しなければならない一連の重大な課題が伴います。これらのトレードオフを無視することは、プロジェクト失敗の一般的な原因となります。

多額の資本コストと運転コスト

急速な加熱と正確な温度制御を実現するには、洗練された高価な設備が必要です。炉、原料前処理システム、およびバイオオイル蒸気を捕捉するための急冷設備は、高い初期資本投資を必要とします。

さらに、高温での運転はエネルギー集約的であり、経済モデルに織り込まなければならない高い運転コストにつながります。

重大な排出リスク

すべての高温プロセスと同様に、熱分解は完璧に管理されない場合、有害な排出物を生成するリスクを伴います。酸素の欠如は燃焼を防ぎますが、タール、粒子状物質、揮発性有機化合物などの汚染物質の生成につながる可能性があります。

適切な炉設計、堅牢な運用プロトコル、および効果的なメンテナンスはオプションではなく、環境への影響を最小限に抑え、大気質規制を遵守するために不可欠です。

技術的な複雑さとスケールアップの障害

フラッシュ熱分解の理想的な条件、すなわち極めて高い熱伝達率と短い蒸気滞留時間を維持することは、エンジニアリング上の課題です。これらの条件は、特にプロセスを実験室やパイロットプラントから本格的な産業施設にスケールアップする場合、一貫して維持することが困難です。

供給システム、熱伝達、および製品回収における技術的な問題は、効率と信頼性を妨げる可能性があります。

目標に合った適切な選択をする

フラッシュ熱分解が適切なアプローチであるかどうかを判断するには、その特定の能力を主要な目的に合わせる必要があります。

- バイオマスからの液体バイオ燃料またはバイオケミカル生産の最大化が主な焦点である場合: フラッシュ熱分解は、高バイオオイル収率のために設計されているため、最も効果的な技術です。

- 単なる廃棄物量の削減や固体バイオ炭収率の最大化が主な焦点である場合: より遅く、より単純な熱分解プロセスの方が、費用対効果が高く、運用も容易な場合が多いです。

- 資本または技術リソースが限られたプロジェクトが主な焦点である場合: フラッシュ熱分解の高い初期投資とエンジニアリングの複雑さは、成功への大きな障壁となる可能性があります。

結局のところ、フラッシュ熱分解の成功は、そのトレードオフを明確に評価し、それが要求するエンジニアリングの精度に断固として取り組むかどうかにかかっています。

要約表:

| 側面 | 利点 | 欠点 |

|---|---|---|

| 主な目標 | 液体バイオオイル収率の最大化(最大75%) | 高い資本コストと運転コスト |

| 速度と効率 | 高いスループット。原料を数秒で処理 | スケールアップと運用が技術的に複雑 |

| 製品の品質 | 燃料/化学物質用の輸送可能なバイオオイルを生成 | 精密な制御なしでは有害な排出物のリスク |

| 最適用途 | 産業規模のバイオ燃料/バイオケミカル生産 | 単純な廃棄物削減や低予算プロジェクトには最適ではない |

ラボ用の効率的な熱分解ソリューションの実装準備はできましたか?

KINTEKでは、バイオマス転換や廃棄物処理における正確で信頼性の高い結果を得るために、熱分解システムを含む高品質のラボ機器の提供を専門としています。当社の専門知識により、運用上の課題を効果的に管理しながら、収率を最大化するための適切なツールを入手できます。

ビジュアルガイド

関連製品

- 実験室マッフル炉 底部昇降式マッフル炉

- 実験室用脱脂・予備焼結用高温マッフル炉

- 実験室用 1700℃ マッフル炉

- 1700℃実験室用高温管状炉(アルミナチューブ付き)

- 実験室用ラピッドサーマルプロセス(RTP)石英管炉