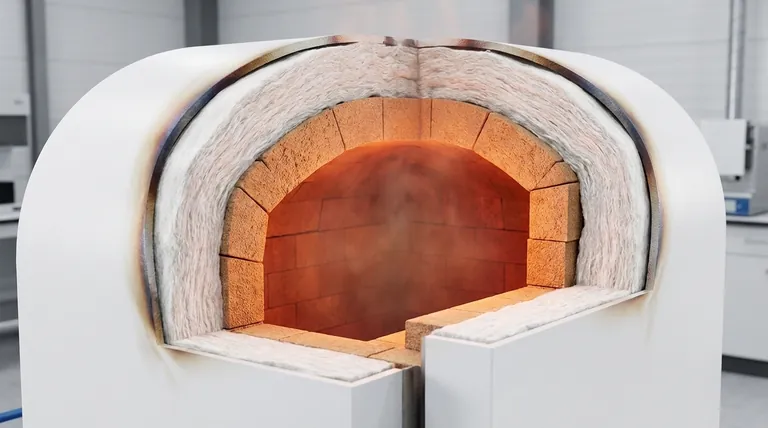

本質的に、炉内ライニングとは、あらゆる高温炉やキルンの保護的な耐熱性内層です。この重要なシステムは、極度の熱、化学的攻撃、物理的摩耗に耐えるように設計された、耐火物として知られる特殊な材料で構成されています。単なる断熱材とは異なり、ライニングは炉の安全性、効率性、運用寿命に直接影響を与える多機能バリアです。

炉内ライニングは単なる受動的なシェルではありません。それは極端な熱エネルギーを封じ込め、炉の構造的完全性を保護し、最終製品の汚染を防ぐエンジニアリングシステムです。適切なライニングの選択は、熱性能、耐薬品性、機械的耐久性のバランスを取る基本的な決定です。

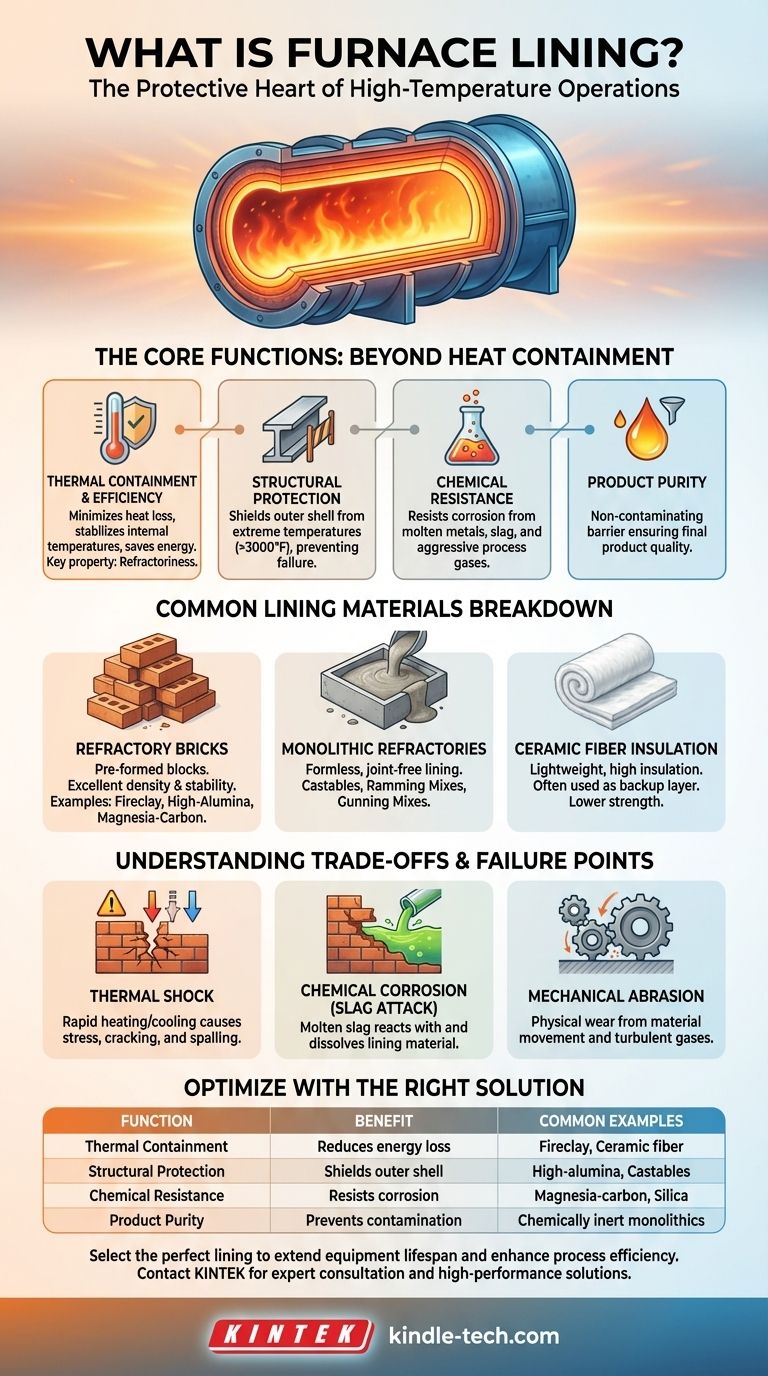

炉内ライニングの主要な機能

炉内ライニングの目的を理解するには、単純な熱封じ込めを超えて考える必要があります。それは、高温の工業プロセスを可能にする、いくつかの明確で同様に重要な役割を果たします。

熱封じ込めと効率

最も明白な機能は、炉内の激しい熱を内部に保つことです。適切に設計されたライニングは、周囲環境への熱損失を最小限に抑え、これはエネルギー消費の削減とより安定した内部プロセス温度に直接つながります。

ここでの重要な特性は、材料が変形したり溶融したりすることなく高温に耐える能力である耐火度です。

構造保護

工業炉は通常、外側の鋼製シェルで構築されています。この鋼は、内部動作温度(3000°F (1650°C)を超えることもあります)に直接さらされると、すぐに故障してしまいます。

耐火ライニングは熱シールドとして機能し、鋼製シェルの温度を安全な動作限界内に保ち、壊滅的な故障から保護します。

耐薬品性

炉の内部環境は、しばしば化学的に攻撃的です。溶融金属、スラグ(不純物)、およびプロセスガスは、材料を腐食させ、劣化させる可能性があります。

ライニングは、接触する特定の物質に対して可能な限り化学的に不活性であるように選択され、侵食されるのを防ぎ、耐用年数を延ばします。

製品の純度

金属鋳造やガラス製造などの用途では、最終製品の純度が最も重要です。

炉内ライニングは非汚染性バリアとして機能し、炉構造からの要素が溶融材料に溶け出して品質を損なうのを防ぎます。

一般的なライニング材料の内訳

耐火材料の選択は、炉の特定の動作条件によって決定されます。材料は一般的に3つの主要なファミリーに分類されます。

耐火レンガ

これらは、モルタルで組み立てられてライニングを形成する、成形され焼成されたブロックです。優れた密度と安定性を提供します。

一般的な種類には、一般用途向けの粘土質、高温および耐摩耗性向けの高アルミナ質、および製鉄やガラス製造で見られる特定の化学環境向けのシリカ、マグネシア、またはマグネシアカーボンなどの特殊レンガがあります。

不定形耐火物

これらは、ハイテクコンクリートに似た不定形の材料で、設置後に硬化させます。その主な利点は、浸透しにくい継ぎ目のないライニングを作成することです。

このカテゴリには、キャスタブル(コンクリートのように流し込む)、ラミングミックス(所定の位置に突き固める)、およびガンニングミックス(表面に吹き付ける)が含まれます。

セラミックファイバー断熱材

これらは、セラミックファイバーブランケット、ボード、モジュールなどの軽量材料で、優れた断熱特性で知られています。

機械的強度と耐薬品性が低いため、レンガや不定形耐火物のより密度の高いホットフェースライニングの「バックアップ」断熱層として使用されることがよくあります。

トレードオフと故障ポイントの理解

炉内ライニングは永遠に続くものではありません。一般的な故障メカニズムを理解することは、メンテナンス、安全性、および適切な材料の選択にとって非常に重要です。

熱衝撃

温度の急激な変化(加熱が速すぎる、または冷却が速すぎる)は、耐火材料に内部応力を発生させます。

この応力は、ひび割れやスポーリング(ライニングの表面の一部が剥がれ落ち、その背後の層が損傷にさらされる)を引き起こす可能性があります。

化学的腐食(スラグアタック)

これは、金属溶融炉における主要な故障原因です。プロセス副産物である溶融スラグは、耐火ライニングと化学的に反応し、時間をかけてそれを溶解させることがあります。

これを軽減するには、適切な化学組成(例:酸性スラグには酸性耐火物)の耐火物を選択することが重要です。

機械的摩耗と侵食

炉内の材料の物理的な動き、例えばスクラップ金属の投入や溶融材料と乱流ガスの流れは、ライニングを物理的に摩耗させることがあります。

これらの高摩耗ゾーンでは、高アルミナレンガや耐摩耗性キャスタブルなど、高い機械的強度と密度を持つ材料が必要です。

用途に合った適切なライニングの選択

最適な炉内ライニングは、常にプロセスの特定の要求に基づいたオーダーメイドのソリューションです。

- 極端な温度が主な焦点である場合(例:製鋼):主要なホットフェースライニングには、マグネシアカーボンや高アルミナレンガなどの高耐火性材料が不可欠です。

- 化学的攻撃への耐性が主な焦点である場合(例:酸性スラグから):シリカや特定のアルミナケイ酸塩耐火物など、互換性のある化学的性質を持つ材料を優先する必要があります。

- 複雑な形状や迅速な修理が主な焦点である場合:不定形キャスタブルやガンニングミックスは、到達困難な場所への設置や既存のライニングの補修に比類のない柔軟性を提供します。

- 断続的に使用する炉でエネルギー効率が主な焦点である場合:セラミックファイバーモジュールを使用した軽量で低熱容量のライニングは、各加熱サイクルに必要なエネルギーを大幅に削減できます。

最終的に、炉内ライニングを高性能なエンジニアリングシステムとして捉えることが、より安全で、より効率的で、より収益性の高い操業を実現するための第一歩となります。

要約表:

| 機能 | 主な利点 | 一般的な材料例 |

|---|---|---|

| 熱封じ込め | エネルギー損失を削減し、温度を安定させる | 粘土質レンガ、セラミックファイバー |

| 構造保護 | 外側の鋼製シェルを極度の熱から保護する | 高アルミナレンガ、キャスタブル |

| 耐薬品性 | スラグやプロセスガスによる腐食に耐える | マグネシアカーボンレンガ、シリカレンガ |

| 製品の純度 | 溶融材料の汚染を防ぐ | 化学的に不活性な不定形耐火物 |

適切なライニングソリューションで炉の性能と安全性を最適化しましょう。耐火材料の選択は、お客様の操業効率と製品品質にとって非常に重要です。KINTEKは、炉システムや、お客様の特定の熱的および化学的要件に合わせた耐火ソリューションを含む、高性能なラボ機器と消耗品を専門としています。当社の専門家が、お客様の機器の寿命を延ばし、プロセスを強化するための完璧なライニングの選択をお手伝いします。 今すぐお問い合わせください!

ビジュアルガイド

関連製品

よくある質問

- 圧力スイッチは必要ですか?炉のような重要システムにおける不可欠な安全性

- ジルコニア・アルミナ合成におけるマグネチックスターラー付きホットプレートの機能とは?マスターソリューション燃焼法

- 石英管はどのくらいの圧力に耐えられますか?安全な操作のための重要な要素を理解する

- ロータリーエバポレーターの原理とは?熱に弱いサンプルに対する穏やかな溶媒除去をマスターする

- ジルコニウムハライド電解質にジルコニアボールミルジャーが必要なのはなぜですか?純粋で高伝導性の合成を保証する

- 固体電池試験装置において、硬化鋼棒はどのような役割を果たしますか?精密圧力の確保

- 圧力スイッチと真空スイッチの違いは何ですか?システム安全におけるそれらの重要な役割を理解する

- 研削メディアとして炭化タングステンボールが選ばれる理由とは?グラフェン強化アルミナセラミックスの最適化