焼鈍は、本質的に材料の微細構造を変化させ、加工性を高める熱処理プロセスです。主な利点は、延性の向上、内部応力の除去、被削性の改善です。このプロセスは、鋳造や冷間加工などのプロセスによって硬化された材料を効果的に「リセット」し、より柔らかく、脆くなりにくくします。

焼鈍は戦略的なトレードオフとして捉えるべきです。材料の硬度と強度を意図的に低下させる代わりに、延性と内部安定性を大幅に向上させ、そうでなければ不可能だったさらなる製造プロセスを可能にします。

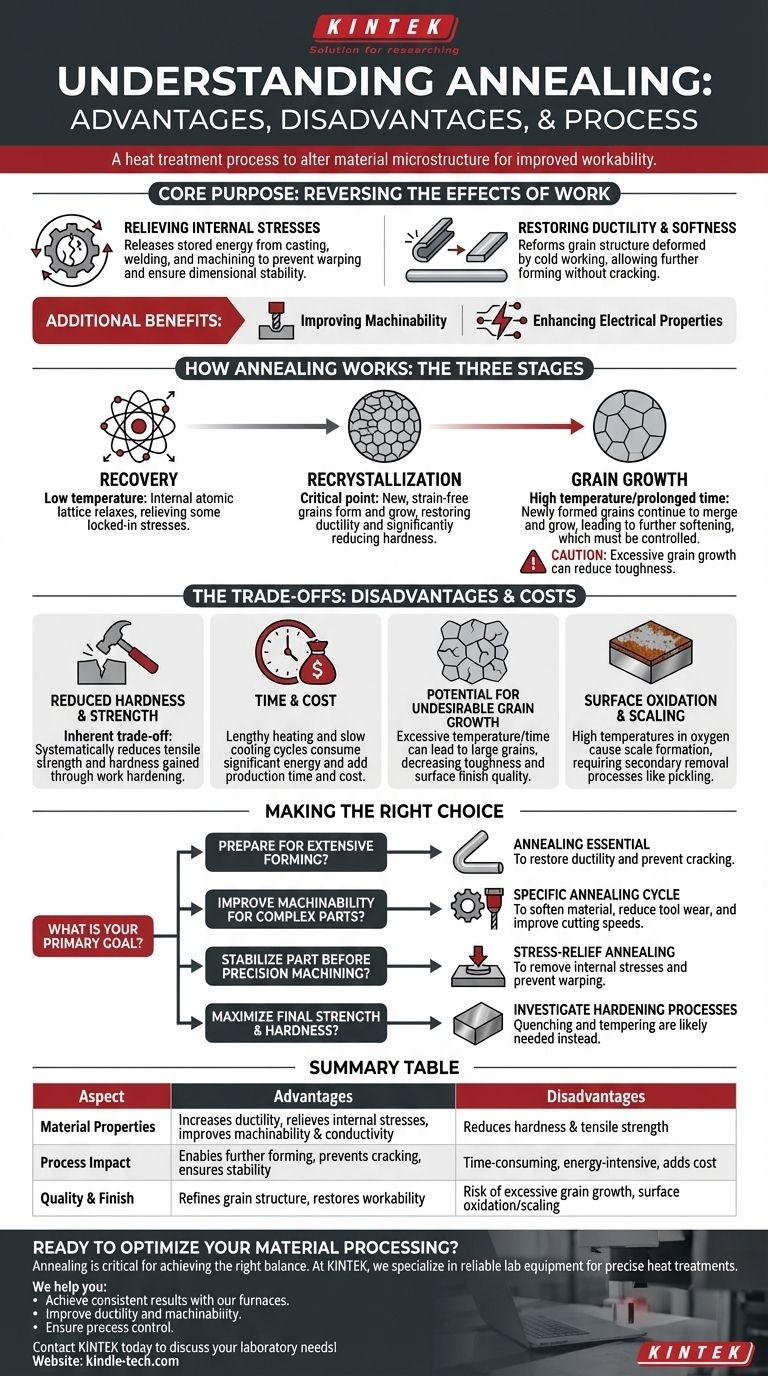

核心的な目的:加工効果の反転

焼鈍は単一のプロセスではなく、加工硬化の影響を反転させ、材料構造内に閉じ込められた内部応力を除去するために設計された一連の処理です。

内部応力の除去

鋳造、溶接、積極的な機械加工などのプロセスは、材料に重大な内部応力を発生させます。

これらの隠れた応力は、時間とともに、またはその後の熱処理中に部品が反ったり歪んだりする原因となることがあります。焼鈍は、この蓄積されたエネルギーを制御された方法で解放し、寸法安定性を確保します。

延性と軟度の回復

金属が曲げられたり、プレスされたり、引き抜かれたりする(冷間加工として知られるプロセス)と、その内部結晶構造が変形してひずみが生じ、硬度は増しますが、同時に脆性も高まります。

焼鈍は、微細構造を再形成させることでこれを反転させます。この延性の回復は、材料が割れるリスクなしにさらなる成形加工を可能にするため、非常に重要です。

被削性の改善

硬くて脆い材料は機械加工が困難です。工具の摩耗が早く、表面仕上げが悪くなる可能性があります。

材料を軟化させることで、焼鈍は被削性を大幅に向上させます。切削工具はより簡単かつ効率的に材料を除去できるようになり、コスト削減と部品品質の向上につながります。

電気的特性の向上

特定の材料、特に銅の場合、冷間加工による内部欠陥や応力は電子の流れを妨げることがあります。

焼鈍は結晶粒構造を微細化し、これらの欠陥を減らすことで、材料の電気伝導性を向上させることができます。

焼鈍の仕組み:3つの段階

焼鈍中の変化は、材料を微視的なレベルで再構築する、温度に依存する3つの明確な段階で発生します。

第1段階:回復

材料が加熱されると、最初に起こる段階は回復です。この比較的低い温度で、材料の内部原子格子が緩和し始め、冷間加工によって閉じ込められた応力の一部が除去されます。

第2段階:再結晶

温度が臨界点まで上昇すると、再結晶段階が始まります。新しいひずみのない結晶粒が形成され成長し始め、冷間加工中に生成された古い変形した結晶粒を完全に置き換えます。

この段階は焼鈍プロセスの核心です。材料の元の延性が回復し、硬度が大幅に低下するのはこの段階です。

第3段階:結晶粒成長

材料が焼鈍温度に長時間保持されると、新しく形成されたひずみのない結晶粒は結合し、さらに大きくなり続けます。

この結晶粒成長は材料をさらに軟化させることができますが、慎重に制御する必要があります。過度な結晶粒成長は、靭性などの他の機械的特性に悪影響を及ぼすことがあります。

トレードオフと欠点の理解

焼鈍は非常に有益ですが、コストと潜在的な欠点がないわけではありません。特定の製造結果のために選択される意図的な妥協です。

硬度と強度の低下

最も重大な欠点は、その目的に固有のものです。焼鈍は材料を軟化させます。加工硬化によって得られた引張強度と硬度を体系的に低下させます。これは、延性向上のための直接的かつ避けられないトレードオフです。

時間とコスト

焼鈍は瞬間的なプロセスではありません。炉内で材料をゆっくりと加熱し、特定の温度に保持(均熱)し、その後ゆっくりと冷却する必要があります。

このサイクルには何時間もかかり、かなりのエネルギーを消費するため、全体の生産プロセスに時間とコストの両方を追加します。

望ましくない結晶粒成長の可能性

焼鈍温度が高すぎたり、均熱時間が長すぎたりすると、過度な結晶粒成長が発生する可能性があります。過度に大きな結晶粒は、材料の靭性を低下させ、その後の成形加工後に表面仕上げを悪化させる可能性があります。

表面酸化とスケール

酸素の存在下で金属を高温に加熱すると、表面に酸化物またはスケールの層が形成されます。このスケールは望ましくないことが多く、酸洗いや研削などの二次プロセスで除去する必要があり、製造にさらなる工程とコストを追加します。

目標に合った適切な選択

焼鈍の選択は、材料の現在の状態と製造シーケンスの次のステップに完全に依存します。

- 広範囲な成形または引き抜きを準備することが主な焦点である場合:焼鈍は、延性を回復させ、加工中の材料の亀裂を防ぐために不可欠です。

- 複雑な部品の被削性を改善することが主な焦点である場合:特定の焼鈍サイクルは、工具の摩耗を減らし、切削速度を向上させるのに十分なだけ材料を軟化させることができます。

- 最終的な高精度機械加工の前に部品を安定させることが主な焦点である場合:応力除去焼鈍は、材料除去後に部品が反る原因となる内部応力を除去するために重要です。

- 最終的な強度と硬度を最大化することが主な焦点である場合:焼鈍は必要なものとは逆です。代わりに焼入れや焼戻しなどの硬化プロセスを検討すべきです。

最終的に、焼鈍は特定の工学目標を達成するために材料の特性を操作する強力なツールです。

要約表:

| 側面 | 長所 | 短所 |

|---|---|---|

| 材料特性 | 延性の向上、内部応力の除去、被削性と電気伝導性の改善 | 硬度と引張強度の低下 |

| プロセスへの影響 | さらなる成形加工を可能にする、亀裂防止、寸法安定性の確保 | 時間とエネルギーを消費する、コスト増 |

| 品質と仕上げ | 結晶粒構造の微細化、加工性の回復 | 過度な結晶粒成長のリスク、表面酸化/スケール |

精密な熱処理で材料加工を最適化する準備はできていますか?

焼鈍は、研究室や生産ラインで材料特性の適切なバランスを達成するための重要なステップです。KINTEKでは、焼鈍やその他の熱処理を精度と再現性をもって実行するために必要な信頼性の高い実験装置を提供することに特化しています。

KINTEKがお手伝いできること:

- 当社の各種実験用炉で一貫した結果を達成します。

- より良い製造結果のために、材料の延性と被削性を向上させます。

- 過度な結晶粒成長などの欠点を回避するために、プロセス制御を確実にします。

当社の専門家が、お客様の特定の材料と目標に最適な装置を選択するお手伝いをいたします。今すぐKINTEKにお問い合わせください お客様の実験室のニーズについてご相談ください!

ビジュアルガイド