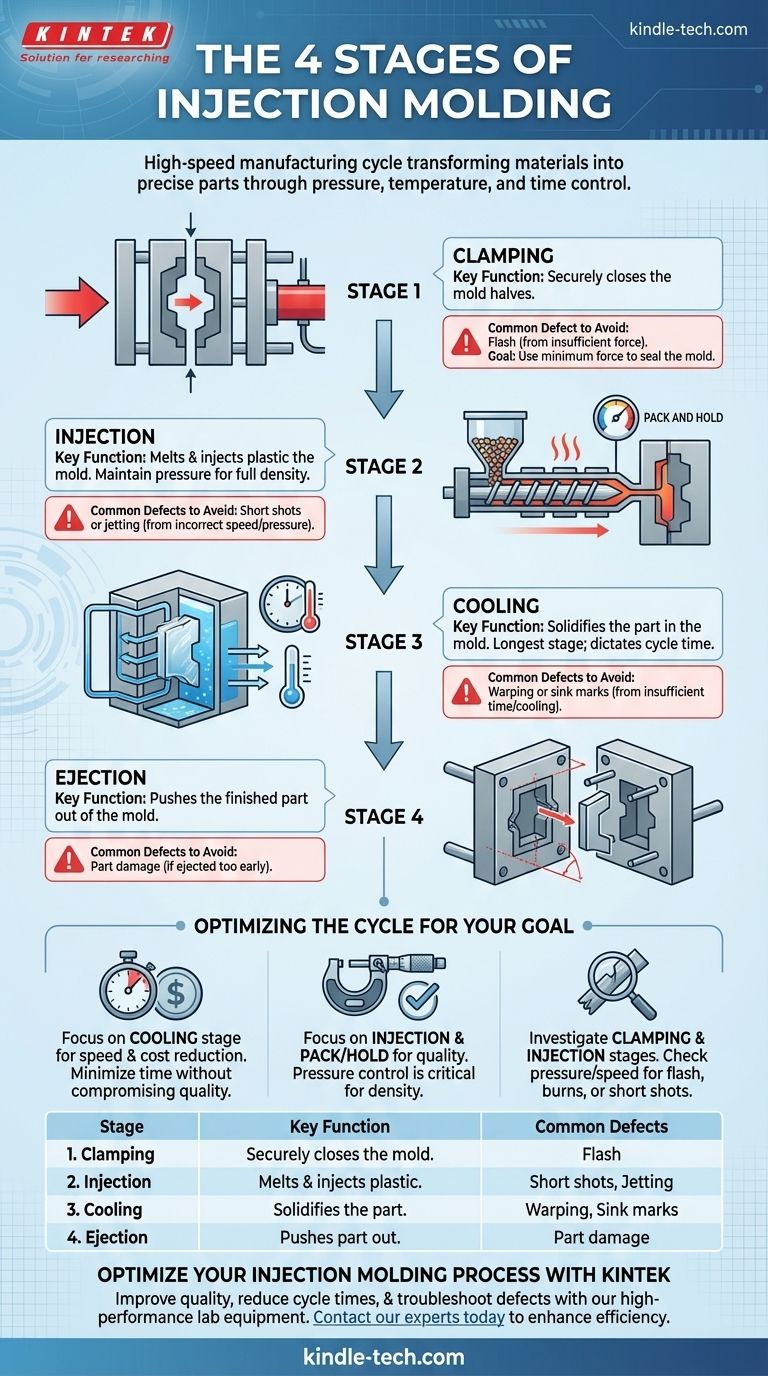

射出成形プロセスは、型締め、射出、冷却、突き出しの4つの不可欠な段階で構成される高速製造サイクルです。これらの段階が一体となって、熱可塑性または熱硬化性材料を精密な固体部品に効率的に変換し、複雑な部品の大量生産を可能にします。

4つの段階は簡単に名前を挙げられますが、それらは圧力、温度、時間の複雑な相互作用を表しています。このサイクルをマスターすることが、高品質で費用対効果の高い部品を大量生産するための鍵であり、最終部品の成功は各段階の正確な制御に完全に依存します。

基礎:ステージ1 - 型締め

型締めとは?

プラスチックが射出される前に、金型の2つの半分をしっかりと閉じなければなりません。油圧式または電動式の型締めユニットが、金型の半分を巨大な力で押し合わせます。

型締め力の役割

この力(多くの場合トン単位で測定される)は恣意的なものではありません。射出される溶融プラスチックの巨大な圧力に耐え、金型をしっかりと密閉するのに十分な強度が必要です。

なぜそれが重要なのか

型締め力が不十分だと、プラスチックが金型キャビティから漏れ出し、バリとして知られる欠陥が生じます。この余分な材料は手作業でトリミングする必要があり、人件費が増加し、無駄が生じます。

変換:ステージ2 - 射出

溶解と射出

プラスチックペレットはホッパーから加熱されたバレルに供給されます。バレル内の大きな往復スクリューがプラスチックを溶かし、前方に運びます。

十分な溶融プラスチック(「ショット」)が蓄積されると、スクリューはプランジャーのように機能し、材料を空の金型キャビティに素早く押し込みます。

「保圧」段階

キャビティがほとんど満たされた後、機械は「保圧」段階に入ります。設定された時間、圧力が維持され、追加の材料がキャビティに充填されます。

これは、冷却中の材料の収縮を補償し、部品が完全に密で、空隙やヒケがないことを保証するために重要です。

固化:ステージ3 - 冷却

冷却の仕組み

溶融プラスチックが金型の内部表面に接触するとすぐに、冷却が始まり、最終的な形状に固化します。金型自体は温度制御されており、通常は水や油を循環させるためのチャネルがあります。

最も時間のかかる段階

冷却段階は、射出成形サイクルの中で最も長い部分です。これは全体のサイクル時間、ひいては部品あたりの最終コストを決定します。

最終特性への影響

冷却段階の期間は、部品が反りや損傷なく突き出せるほど十分に固化するのに十分な長さでなければなりません。この段階で、部品の最終的な寸法、強度、表面仕上げが決まります。

トレードオフと一般的な欠陥の理解

型締め圧力とバリ

過剰な型締め力を使用すると、エネルギーが無駄になり、金型の早期摩耗を引き起こす可能性があります。しかし、力が少なすぎると、前述のようにバリが発生します。目標は、金型を密閉するために必要な最小限の力を使用することです。

射出速度と欠陥

射出速度が遅すぎると、金型が完全に満たされる前にプラスチックが冷却され、ショートショットが発生する可能性があります。射出速度が速すぎると、高いせん断応力が発生し、材料の劣化や「ジェッティング」のような外観上の欠陥につながる可能性があります。

冷却時間とサイクルコスト

これは中心的な経済的トレードオフです。冷却時間が短いほど部品コストは低くなりますが、反りやヒケなどの欠陥のリスクが高まります。プロセスは、すべての品質仕様を満たしながら、可能な限り短い冷却時間で最適化する必要があります。

解放:ステージ4 - 突き出し

部品の解放

部品が十分に冷却されると、型締めユニットが金型を開きます。通常、一連のピンまたはプレートである突き出し機構が、固化した部品をキャビティから押し出します。

クリーンな解放の確保

部品は、損傷することなくエジェクターピンの力に耐えられるほど剛性でなければなりません。ドラフト角度(部品の壁のわずかなテーパー)などの特徴は、金型からのスムーズで簡単な解放を促進するように部品に設計されています。突き出し後、金型が閉じられ、サイクルが再び始まります。

目標のためのサイクルの最適化

これら4つの段階を理解することで、製造パートナーとのより生産的な会話が可能になり、生産上の問題をより適切に診断できるようになります。

- 速度とコスト削減が主な焦点の場合:冷却段階に最も注意を払ってください。これは通常、サイクル時間の大部分を占めるためです。

- 部品の品質と寸法精度が主な焦点の場合:射出および保圧段階が最も重要です。圧力制御が部品の密度を決定し、欠陥を防ぐためです。

- 外観上の欠陥が発生している場合:型締めおよび射出段階を調査してください。バリ、焼け跡、ショートショットなどの問題は、不正確な圧力または速度に起因することが多いためです。

射出成形を4つの別々のステップではなく統合されたシステムとして捉えることで、問題をより適切に診断し、望ましい製造結果を達成できます。

要約表:

| 段階 | 主な機能 | 避けるべき一般的な欠陥 |

|---|---|---|

| 1. 型締め | 金型の半分をしっかりと閉じる。 | バリ(不十分な力による)。 |

| 2. 射出 | プラスチックを溶融させ、金型に射出する。 | ショートショットまたはジェッティング(不正確な速度による)。 |

| 3. 冷却 | 金型内で部品を固化させる。 | 反りまたはヒケ(不十分な時間による)。 |

| 4. 突き出し | 完成した部品を金型から押し出す。 | 部品の損傷(早すぎる突き出しの場合)。 |

KINTEKで射出成形プロセスを最適化

射出成形作業における部品品質の向上、サイクルタイムの短縮、または欠陥のトラブルシューティングをお探しですか?KINTEKは、お客様のようなメーカー向けの材料試験およびプロセス最適化をサポートする高性能ラボ機器と消耗品を専門としています。

当社のソリューションは、以下のことをお手伝いします。

- 材料特性を正確に分析し、射出パラメータを完璧にする。

- 冷却速度をシミュレーションおよびテストして、サイクルタイムを最小限に抑える。

- 原材料から完成品まで一貫した品質管理を保証する。

KINTEKのラボ機器が射出成形の効率と歩留まりをどのように向上させることができるかについて、今すぐ当社の専門家にご相談ください。

ビジュアルガイド

関連製品

- ラボ用小型射出成形機

- ラボ用アンチクラッキングプレス金型

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- TDP用シングルパンチ打錠機および大量生産用ロータリー打錠機

- 実験室用試験ふるいおよびふるい機