材料科学の分野において、「外部化学気相成長(external chemical vapor deposition)」は、標準的で正式に定義されたカテゴリではありません。むしろ、この用語は、主要なエネルギー源または前駆体ガスの初期分解が、薄膜が堆積される基板から物理的に分離されている、つまり「外部」で行われるCVDプロセスを指すと考えられます。

「外部CVD」という概念の核心は、制御に関するものです。エネルギー源またはガス活性化ゾーンを堆積ゾーンから分離することです。これは、基板自体が主要な熱源であるか、プラズマのようにエネルギー場に直接浸漬される「内部」プロセスとは対照的です。

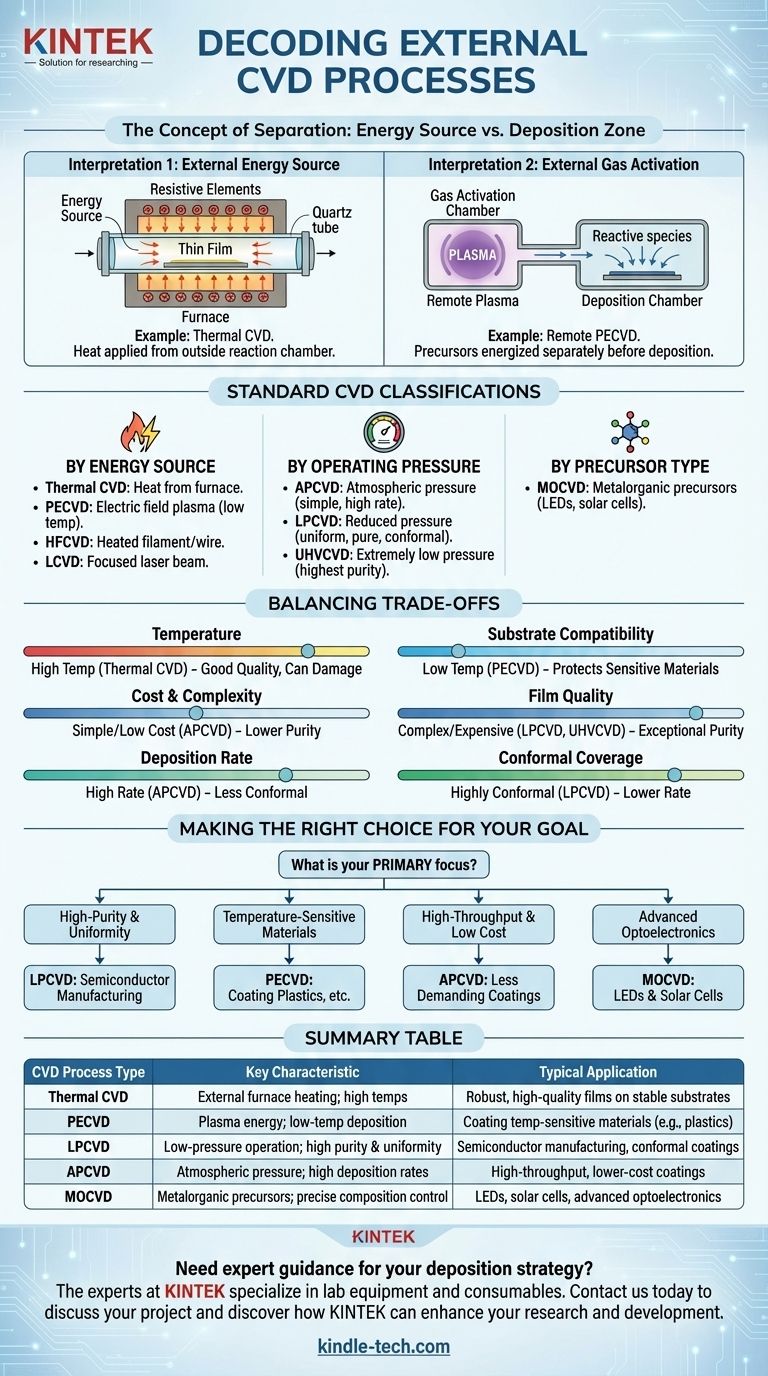

「外部CVD」の解体:考えられる解釈

正式な分類ではありませんが、「外部CVD」という用語は、2つの主要な技術的概念を通じて理解することができます。この区別は、プロセス設計の意図を明確にするのに役立ちます。

解釈1:エネルギー源が外部にある場合

多くの一般的なCVDシステムでは、化学反応を駆動するために必要なエネルギーは、主要な反応チャンバーの外部から供給されます。

最も分かりやすい例は、従来の熱CVDです。この場合、抵抗加熱素子を備えた炉が、反応チャンバーとして機能する石英管を取り囲んでいます。エネルギーはチャンバー壁を通して伝達され、前駆体ガスと基板を加熱し、堆積を開始させます。熱源は、反応環境の外部に明確に存在します。

解釈2:ガス活性化が外部にある場合

より洗練された解釈は、前駆体ガスが、主要な堆積チャンバーに導入される前に、別のチャンバーでエネルギーを与えられたり、反応性種に分解されたりするプロセスを伴います。

これは、リモートプラズマCVD(RPECVD)の原理です。この設定では、「外部」チャンバーでプラズマが生成され、前駆体ガスを分解します。これらの反応性であるが電気的に中性の種は、その後、主要なチャンバーに流れ込み、基板上に堆積します。これにより、基板がプラズマ自体からのイオン衝撃によって直接損傷するのを防ぎます。

CVDプロセスの標準的な分類

状況を適切に理解するためには、業界標準の分類を使用することが重要です。エンジニアや科学者は、より正確な操作パラメーターに基づいてCVDプロセスを分類します。

エネルギー源による分類

化学反応にエネルギーを供給する方法が、主な識別子となります。

- 熱CVD:炉からの熱を使用して前駆体ガスを分解します。堅牢で広く使用されている方法です。

- プラズマCVD(PECVD):電場を使用してプラズマ(電離ガス)を生成します。プラズマ中の高エネルギー電子が前駆体分子を分解し、熱CVDよりもはるかに低い温度で堆積を可能にします。

- ホットフィラメントCVD(HFCVD):基板の近くに配置された加熱されたワイヤーまたはフィラメントを使用して、前駆体ガスを熱分解します。

- レーザーCVD(LCVD):集束レーザービームを使用して基板またはガスを局所的に加熱し、精密なパターン堆積を可能にします。

操作圧力による分類

反応チャンバー内の圧力は、堆積膜の品質と特性に大きな影響を与えます。

- 大気圧CVD(APCVD):標準大気圧で動作します。より単純で高い堆積速度を可能にしますが、膜の純度と均一性が低くなる可能性があります。

- 低圧CVD(LPCVD):減圧下(通常0.1〜100 Pa)で動作します。これにより、気相反応が遅くなり、複雑な表面形状に良好に適合する、非常に均一で純粋な膜が得られます。

- 超高真空CVD(UHVCVD):可能な限り最高の膜純度を達成するために、極めて低い圧力下で動作し、高度な半導体アプリケーションに不可欠です。

前駆体タイプによる分類

プロセスは、使用される特定の化学前駆体の名前にちなんで名付けられることがあります。

有機金属CVD(MOCVD)は顕著な例です。このプロセスは、金属と炭素原子の両方を含む分子である有機金属化合物を前駆体として使用します。高性能LEDや太陽電池の製造における主要な技術です。

トレードオフの理解

CVDプロセスを選択する際には、常に競合する要因のバランスを取る必要があります。すべてのアプリケーションに優れた単一の方法はなく、選択は望ましい結果と制約に完全に依存します。

温度 vs. 基板適合性

熱CVDのような高温プロセスは、しばしば高品質で緻密な膜を生成します。しかし、これらの高温は、プラスチックや完全に処理された半導体ウェハーなどの敏感な基板を損傷したり、反らせたりする可能性があります。PECVDは、プラズマを使用することで、はるかに低い温度で高品質の堆積を可能にするため、ここで解決策となります。

コストと複雑さ vs. 膜品質

APCVDシステムは比較的単純で運用コストが低いため、大量生産で低コストのアプリケーションに適しています。対照的に、LPCVDとUHVCVDシステムは、真空要件のために複雑で高価ですが、マイクロエレクトロニクス産業が要求する卓越した純度と均一性には不可欠です。

堆積速度 vs. コンフォーマル性

堆積速度と、複雑な三次元構造を均一にコーティングする膜の能力(その「コンフォーマル性」)の間には、しばしばトレードオフがあります。LPCVDのようなプロセスは、非常にコンフォーマルな膜の生成に優れていますが、APCVDよりも堆積速度が低い場合があります。

目標に合った適切な選択

最適なCVD方法は、材料、基板、および最終的なアプリケーションの特定の要件によって決定されます。

- 高純度で均一な膜を複雑な表面に形成することが主な焦点である場合:半導体製造などのアプリケーションでは、LPCVDがしばしば優れた選択肢となります。

- 温度に敏感な材料への堆積が主な焦点である場合:下地の基板を損傷しないためには、PECVDが必要な技術です。

- 高スループットで低コストのコーティングが主な焦点である場合:APCVDは、要求の少ないアプリケーションに適したシンプルで高速な方法を提供します。

- 高度な光電子デバイスの作成が主な焦点である場合:MOCVDは、組成と結晶品質の精密な制御により、業界標準のプロセスです。

最終的に、温度、圧力、およびエネルギー源間の基本的なトレードオフを理解することで、技術的な目標に最も効果的な堆積戦略を選択できるようになります。

要約表:

| CVDプロセスタイプ | 主な特徴 | 典型的な用途 |

|---|---|---|

| 熱CVD | 外部炉加熱;高温 | 安定した基板上の堅牢で高品質な膜 |

| PECVD | プラズマエネルギー;低温堆積 | 温度に敏感な材料(例:プラスチック)のコーティング |

| LPCVD | 低圧操作;高純度&均一性 | 半導体製造、コンフォーマルコーティング |

| APCVD | 大気圧;高堆積速度 | 高スループット、低コストコーティング |

| MOCVD | 有機金属前駆体;精密な組成制御 | LED、太陽電池、高度な光電子デバイス |

特定の材料と基板に最適なCVDプロセスを選択する必要がありますか? KINTEKの専門家がお手伝いします。当社は、あらゆる実験室のニーズに対応する実験装置と消耗品を専門としています。当社のチームは、高純度LPCVD膜、低温PECVDコーティング、または高スループットAPCVDソリューションのいずれが必要な場合でも、最適な堆積戦略をご案内できます。今すぐお問い合わせください。お客様のプロジェクトについて話し合い、KINTEKがお客様の研究開発をどのように強化できるかを発見してください。

ビジュアルガイド

関連製品

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 石英管付き1200℃分割管状炉 ラボ用管状炉

- 真空シール連続稼働ロータリーチューブ炉 回転チューブ炉

- 真空熱処理焼結ろう付け炉