はい、スパッタリングは、より広範な物理気相成長(PVD)のカテゴリー内で使用される主要な手法です。これは別個の競合するプロセスではなく、ソース材料(「ターゲット」)から表面(「基板」)へ原子を移動させて薄膜を形成するために使用される特定の物理的メカニズムです。スパッタリングは、物理気相成長を達成するための最も一般的で多用途な技術の1つです。

主な違いは、PVDが真空中で材料を物理的に移動させるプロセスのカテゴリーであるのに対し、スパッタリングはそのカテゴリー内の特定の手法であり、高エネルギーイオンの衝突を利用してソースから原子を叩き出す点です。

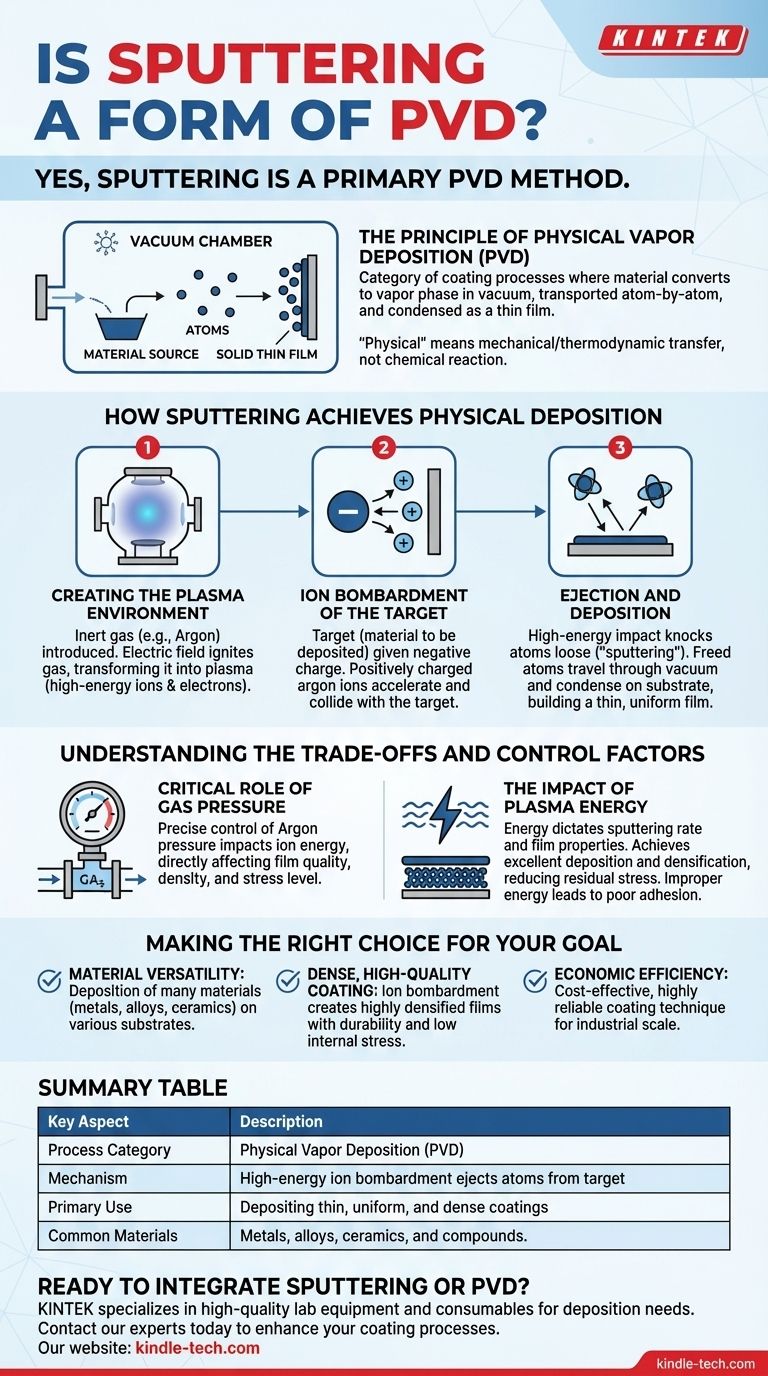

物理気相成長(PVD)の原理

PVDは、材料が真空環境下で気相に変換され、その真空を介して原子レベルで輸送され、その後基板上に固体薄膜として凝縮する一連のコーティングプロセスを指します。「物理的」という名前は、材料の移動が化学反応ではなく、機械的または熱力学的な手段によって起こることを示しています。

スパッタリングが物理的堆積を達成する方法

スパッタリングはPVDプロセスの古典的な例です。原子を叩き出し堆積させるための一連の制御された物理的ステップを含みます。

ステップ1:プラズマ環境の作成

プロセスは、不活性ガス、通常はアルゴンを真空チャンバーに導入することから始まります。その後、電場が印加され、ガスが着火し、正に帯電したイオンと自由電子を含む高エネルギー状態の物質であるプラズマに変換されます。

ステップ2:ターゲットへのイオン衝突

堆積させる材料、すなわちターゲットには負の電荷が与えられます。これにより、プラズマ中の正に帯電したアルゴンイオンが引き寄せられ、ターゲット表面にかなりの力で衝突するように加速されます。

ステップ3:放出と堆積

これらのイオンの高エネルギー衝突により、ターゲット材料から原子が物理的に叩き出されます。この原子の放出が「スパッタリング」効果です。これらの放出された原子は真空チャンバーを移動し、基板上に到達して凝縮し、徐々に薄く均一な膜を形成します。

トレードオフと制御因子の理解

強力ではありますが、スパッタリング膜の品質は自動的に決まるわけではありません。それはプロセスパラメータの正確な制御に完全に依存します。

ガス圧力の重要な役割

スパッタリングガス(アルゴン)の圧力は慎重に制御する必要があります。圧力が高すぎたり低すぎたりすると、衝突するイオンのエネルギーが変化し、結果として得られる薄膜の品質、密度、残留応力レベルに直接影響します。

プラズマエネルギーの影響

プラズマのエネルギーは、スパッタリング速度と堆積されるコーティングの特性を決定します。このプロセスは優れた堆積を実現し、薄膜を緻密化するのに役立ち、残留応力を低減し性能を向上させることができます。しかし、不適切なエネルギーレベルは、密着不良や望ましくない膜特性につながる可能性があります。

目標に合わせた適切な選択

スパッタリングをPVD技術として理解することは、特定の用途におけるその利点を明確にするのに役立ちます。

- 材料の多様性が主な焦点である場合: スパッタリングは優れた選択肢です。なぜなら、金属、合金、セラミックスを含む多数の異なる材料を、幅広い基板上に堆積させることができるからです。

- 高密度で高品質なコーティングの作成が主な焦点である場合: スパッタリングに固有のイオン衝突は、高度に緻密化された膜の作成に役立つため、耐久性と低い内部応力を必要とする用途では優れた選択肢となります。

- 産業規模での経済効率が主な焦点である場合: スパッタリングは、標準的で費用対効果が高く、非常に信頼性の高いコーティング技術であり、多くの産業で広く採用されています。

スパッタリングをPVDのコアメカニズムとして理解することにより、特定の材料と用途のニーズに合わせて正確な堆積技術を選択できるようになります。

要約表:

| 主要な側面 | 説明 |

|---|---|

| プロセスカテゴリー | 物理気相成長(PVD) |

| メカニズム | 高エネルギーイオン衝突(スパッタリング)によりターゲットから原子が放出される。 |

| 主な用途 | 基板上に薄く、均一で、密度の高いコーティングを堆積させる。 |

| 一般的な材料 | 金属、合金、セラミックス、その他の化合物。 |

スパッタリングまたはその他のPVD技術を研究室のワークフローに統合する準備はできましたか?

KINTEKは、すべての堆積ニーズに対応する高品質のラボ機器と消耗品を専門としています。新しい材料を開発する場合でも、生産をスケールアップする場合でも、当社の専門知識により、研究が必要とする正確で信頼性の高い結果が得られます。

当社のソリューションがコーティングプロセスをどのように強化し、プロジェクトを前進させることができるかについて、当社の専門家にご相談ください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 9MPa空気圧焼結炉(真空熱処理付)

- 30T 40T 分割自動加熱油圧プレス機(加熱プレート付き)実験室用ホットプレス