はい、物理蒸着(PVD)コーティングは耐食性に非常に優れています。 このプロセスは、原子レベルで薄く、緻密で、非反応性の膜を堆積させ、下地の材料と腐食性物質との間に耐久性のあるバリアを形成します。この高度な表面処理技術は、湿気、塩分、酸化による劣化に耐える製品の能力を大幅に向上させます。

PVDコーティングは材料の表面に優れた耐食性シールドを提供します。しかし、その究極的な有効性は、コーティング単独ではなく、PVD膜と下地材料の耐食性が連携する完全なシステムによって決まります。

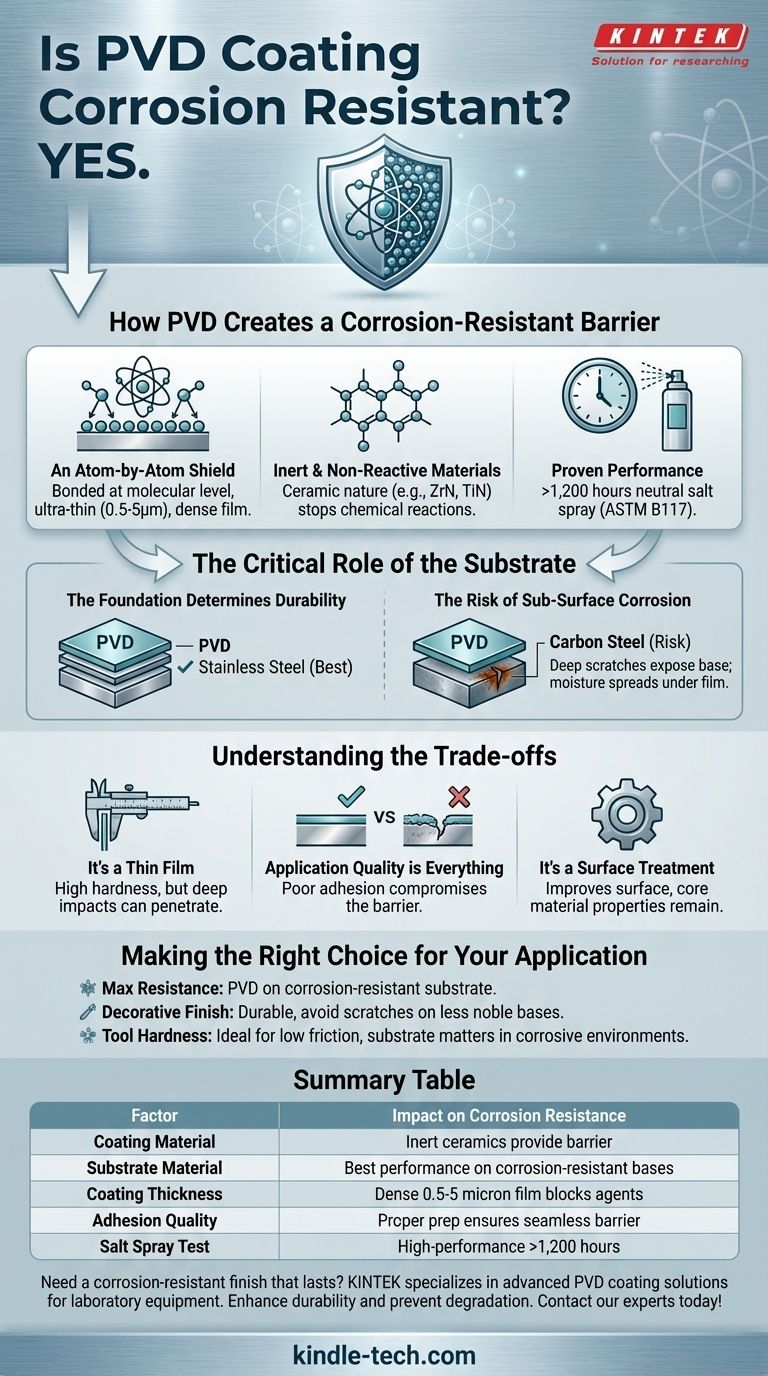

PVDはいかにして耐食性バリアを形成するか

原子レベルのシールド

PVDは単なる塗装やメッキではありません。分子レベルで下地に新しい材料を結合させるプロセスです。これにより、通常0.5~5ミクロンという非常に薄いものの、非常に密度の高い膜が形成されます。

この密度がその保護特性の鍵となります。この膜は物理的なバリアとして機能し、酸素やその他の腐食性物質が母材に到達するのを防ぎます。

不活性で非反応性の材料

窒化ジルコニウム(ZrN)や窒化チタン(TiN)など、PVDコーティングに使用される材料はセラミック質です。これらの材料は本質的に安定しており、非反応性です。

より反応性の高い金属の上に不活性な層を適用することで、PVDコーティングは錆やその他の形態の腐食を引き起こす化学反応を効果的に停止させます。

実証された性能

業界標準のテストが、この高い耐性レベルを確認しています。例えば、窒化ジルコニウムなどの特定のPVDコーティングは、中性塩水噴霧試験(ASTM B117)で1,200時間を超える耐性を示すことが示されています。

このレベルの性能は、多くの過酷な産業用途や建築用途の要件を満たすか、それを上回ります。

下地の重要な役割

基盤が耐久性を決定する

PVDコーティングを高機能な装甲と考えるとわかりやすいでしょう。装甲自体は強力ですが、その性能は下にあるものに依存します。

PVDは、ステンレス鋼のようなすでに優れた耐食性を持つ下地に適用された場合に最も効果的です。PVDは、優れた硬度と耐摩耗性を付加すると同時に、母材固有の耐久性を増幅させます。

表面下の腐食のリスク

もしPVDコーティングを、普通の炭素鋼のような錆びやすい材料に適用した場合、コーティングの深い傷や微細なピンホールが破損点となる可能性があります。

湿気がその隙間から浸入し、下地を直接攻撃する可能性があります。これにより、腐食がPVD膜の下に広がり、最終的にコーティングが剥がれたり剥離したりする原因となります。

トレードオフの理解

薄膜であること

PVDコーティングは非常に高い硬度を持っていますが、それでも極めて薄いです。大きな衝撃による深い切り傷や引っかき傷は、膜を貫通し、下地を露出させる可能性があります。

通常の摩耗を伴うほとんどの用途では、これは問題になりません。しかし、極度に研磨性の高い環境では、膜の完全性が最も重要になります。

塗布品質がすべて

PVDコーティングの耐食性は、下地への密着性に大きく依存します。適切に準備された表面と、適切に制御された堆積プロセスが不可欠です。

密着性が悪いと、膜に欠陥が生じ、シームレスな保護バリアとして機能する能力が損なわれる可能性があります。

バルク材料の変更ではなく表面処理である

PVDは、物体の表面特性—硬度、低摩擦、耐食性—を向上させますが、母材自体の核となる機械的特性を変更するものではありません。

下地の金属はその元の強度、柔軟性、熱特性を保持します。

用途に応じた適切な選択

PVDを選択することは、主な目的と製品が直面する環境を理解することにかかっています。

- 主な焦点が最大の耐食性と耐摩耗性である場合: ステンレス鋼やチタン合金など、すでに耐食性のある下地にPVDを適用します。

- 主な焦点が装飾的な仕上げを追加することである場合: PVDは耐久性の面で優れた選択肢ですが、貴金属性の低い母材(真鍮など)での長期的な完全性は、深い傷を避けることに依存します。

- 主な焦点が切削工具の硬度を向上させることである場合: PVDは硬く低摩擦の表面を提供するため理想的ですが、工具が腐食環境で使用される場合、下地の選択は重要です。

PVDを完全な材料システムの一部として捉えることで、長期的な性能と耐久性を保証する情報に基づいた決定を下すことができます。

要約表:

| 要素 | 耐食性への影響 |

|---|---|

| コーティング材料 | ZrNやTiNなどの不活性セラミックは非反応性バリアを提供します。 |

| 下地材料 | ステンレス鋼のような耐食性基材で最高の性能を発揮します。 |

| コーティングの厚さ | 緻密な0.5~5ミクロンの膜が腐食性物質を物理的に遮断します。 |

| 密着性の品質 | 適切な表面処理により、シームレスな保護バリアが保証されます。 |

| 塩水噴霧試験 (ASTM B117) | 高性能コーティングは1,200時間以上の耐性を超えることができます。 |

長持ちする耐食性仕上げが必要ですか? KINTEKは、実験装置および消耗品向けの高度なPVDコーティングソリューションを専門としています。当社のコーティングは、耐久性を高め、劣化を防ぎ、過酷な環境での長期的な性能を保証します。 当社の専門家に今すぐお問い合わせいただき、カスタマイズされたPVDコーティングシステムで研究室への投資を保護しましょう!

ビジュアルガイド

関連製品

- ラボ用カスタムCVDダイヤモンドコーティング

- RF PECVDシステム RFプラズマエッチング装置

- 電子ビーム蒸着コーティング 無酸素銅るつぼおよび蒸着用ボート

- コーティング評価用電解セル

- ラミネート・加熱用真空熱プレス機