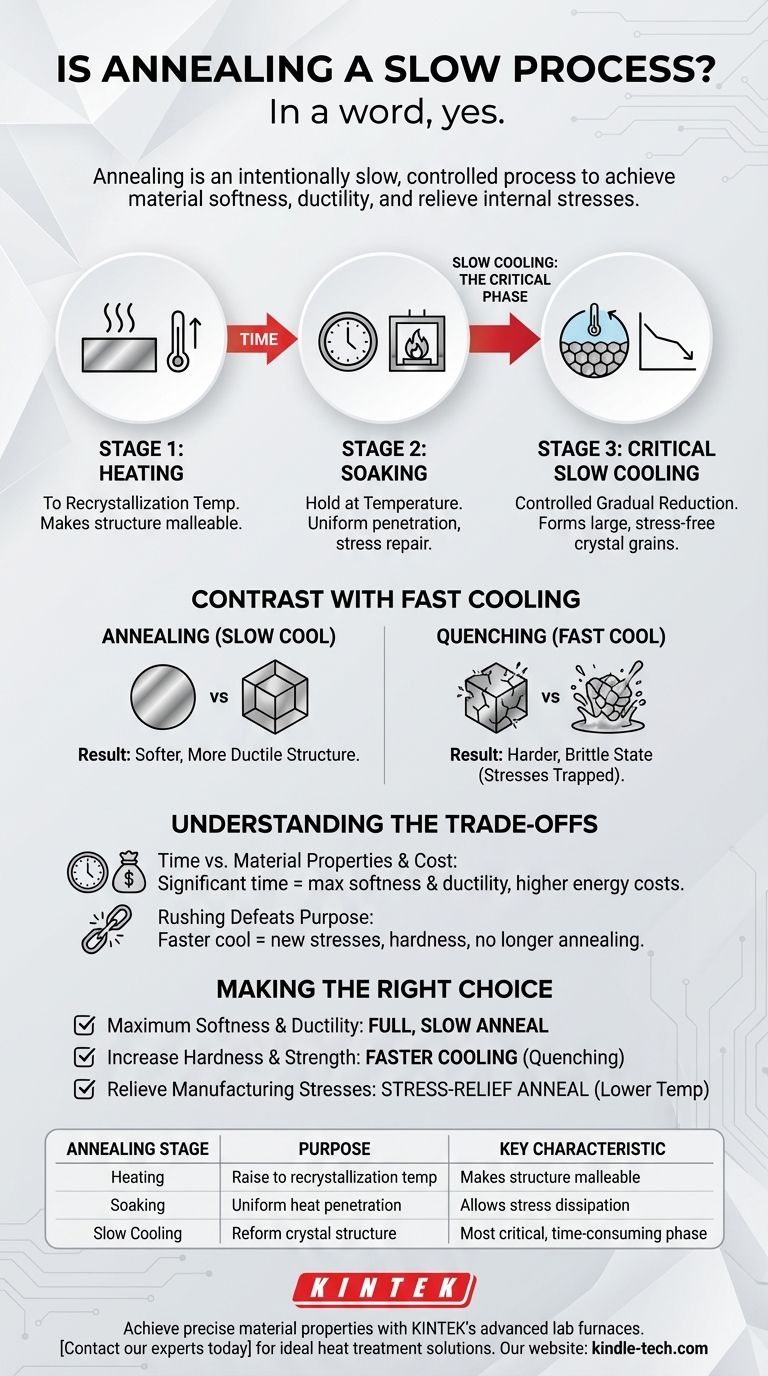

一言で言えば、そうです。焼鈍しは意図的に遅く、高度に制御されたプロセスです。この意図的なペース、特に冷却段階におけるペースは、副産物ではなく、材料の内部構造に望ましい変化を達成するための基本的な要件です。目的は、金属を軟化させ、延性を高め、内部応力を除去することです。

焼鈍しの遅さがその最も重要な特徴です。制御された段階的な冷却段階こそが、材料の結晶構造が均一で低応力な状態で再形成されることを可能にし、それがこの手順の目的全体です。

焼鈍しが遅く制御されたペースに依存する理由

焼鈍しは3段階のプロセスであり、材料の加熱と保持にも時間がかかりますが、冷却段階が最も決定的で時間のかかる部分です。各段階を理解することで、なぜスピードが成功する焼鈍しの敵なのかがわかります。

第1段階:特定の温度への加熱

最初のステップは、金属をその再結晶温度まで加熱することです。この時点で、材料の結晶構造は、新しい欠陥のない粒が形成され始めるのに十分な可塑性を持ちますが、金属自体は固体として留まります。

第2段階:温度での保持(ソーク)

その後、材料はこの高温で設定された時間保持されるか、「ソーク」されます。これにより、熱が材料全体に均一に浸透し、内部構造が完全に自己修復し、内部応力が解消されるのに必要な時間が確保されます。

第3段階:重要な徐冷段階

これが焼鈍しプロセスの核心です。材料は非常に遅く、制御された速度で冷却されなければなりません。この温度の段階的な低下により、新しく応力のない結晶粒が大きく整然と形成・成長することができ、その結果、より柔らかく、より延性のある構造が得られます。

急速冷却との対比

徐冷の重要性を理解するために、その反対である焼き入れ(クエンチング)を考えてみてください。高温の金属を水や油で急速に冷却すると、その結晶構造は硬く脆い状態で閉じ込められます。焼鈍しの徐冷は、まさにその逆の結果をもたらします。

トレードオフの理解

熱処理プロセスを選択する際には、常に時間、コスト、および材料の望ましい最終特性とのバランスを取る必要があります。焼鈍しも例外ではありません。

時間 対 材料特性

主なトレードオフは、時間と結果の間のものです。炉が加熱し、ソークし、そして非常にゆっくりと冷却するのに必要なかなりの時間は、最大の柔らかさ、延性、および機械加工性を達成するために支払う「コスト」です。

急ぐことが目的を損なう理由

焼鈍しの冷却段階を急ごうとすると、その利点が無効になります。より速い冷却は新しい内部応力を導入し、より硬く、より延性の低い材料をもたらします。その場合、あなたはもはや焼鈍しを行っているのではなく、異なる特性をもたらす正規化(ノーマライジング)のような別の熱処理を行っていることになります。

エネルギーと運用コスト

長いサイクル時間は、直接的に高いエネルギー消費と運用コストにつながります。炉が長期間占有されるため、これは生産スケジュールや予算に考慮に入れなければなりません。

目標に合わせた適切な選択

焼鈍しの「遅さ」は欠点ではなくツールです。特定の目標が、それがその仕事に適したツールであるかどうかを決定します。

- 最大の柔らかさと延性が主な焦点である場合:完全な徐冷焼鈍しは、これらの特性を達成するために正しく必要なプロセスです。

- 硬度と強度の向上が主な焦点である場合:焼き入れのようなより速い冷却プロセスが、しばしば焼き戻しを伴いますが、適切な選択です。

- 製造による内部応力のみを緩和する必要がある場合:より低温で、多くの場合より速い応力除去焼鈍しが、より効率的な代替手段となる可能性があります。

結局のところ、あらゆる熱処理の速度は、材料の最終特性を正確に設計するために使用される意図的な変数なのです。

要約表:

| 焼鈍し段階 | 目的 | 主な特徴 |

|---|---|---|

| 加熱 | 金属を再結晶温度まで上昇させる | 結晶構造を可塑性にする |

| ソーク(保持) | 均一な熱浸透のために温度を保持する | 内部応力を解消させる |

| 徐冷 | 結晶構造を低応力状態で再形成する | 望ましい特性を達成するための最も重要で時間のかかる段階 |

KINTEKの先進的なラボ用炉で正確な材料特性を実現しましょう。最大の柔らかさを得るための完全焼鈍しであれ、効率化のための応力除去サイクルであれ、KINTEKは一貫した制御された結果をもたらすラボ機器と消耗品を専門としています。当社の専門家に今すぐお問い合わせいただき、お客様の研究所の特定の材料と目標に最適な熱処理ソリューションについてご相談ください。

ビジュアルガイド

関連製品

- 黒鉛真空炉 高熱伝導率フィルム黒鉛化炉

- マルチゾーンラボチューブファーネス

- 真空熱処理・モリブデン線焼結炉(真空焼結用)

- 1400℃実験室用高温管状炉(アルミナチューブ付き)

- 実験室用ラピッドサーマルプロセス(RTP)石英管炉