はい、アルミニウムろう付けは特定の用途において非常に効果的な接合方法です。クリーンで再現性の高い接合部を最小限の部品の歪みで作成するのに優れており、従来の溶接が非現実的または有害となる可能性のある複雑な部品やデリケートなアセンブリに最適です。

根本的な問いは、アルミニウムろう付けが「良い」かどうかではなく、いつそれが最良の選択肢になるかということです。ろう付けは、精度、低い熱歪み、および複雑なアセンブリをきれいに接合する能力が、溶接の絶対的な局所強度よりも重要となる状況で真価を発揮します。

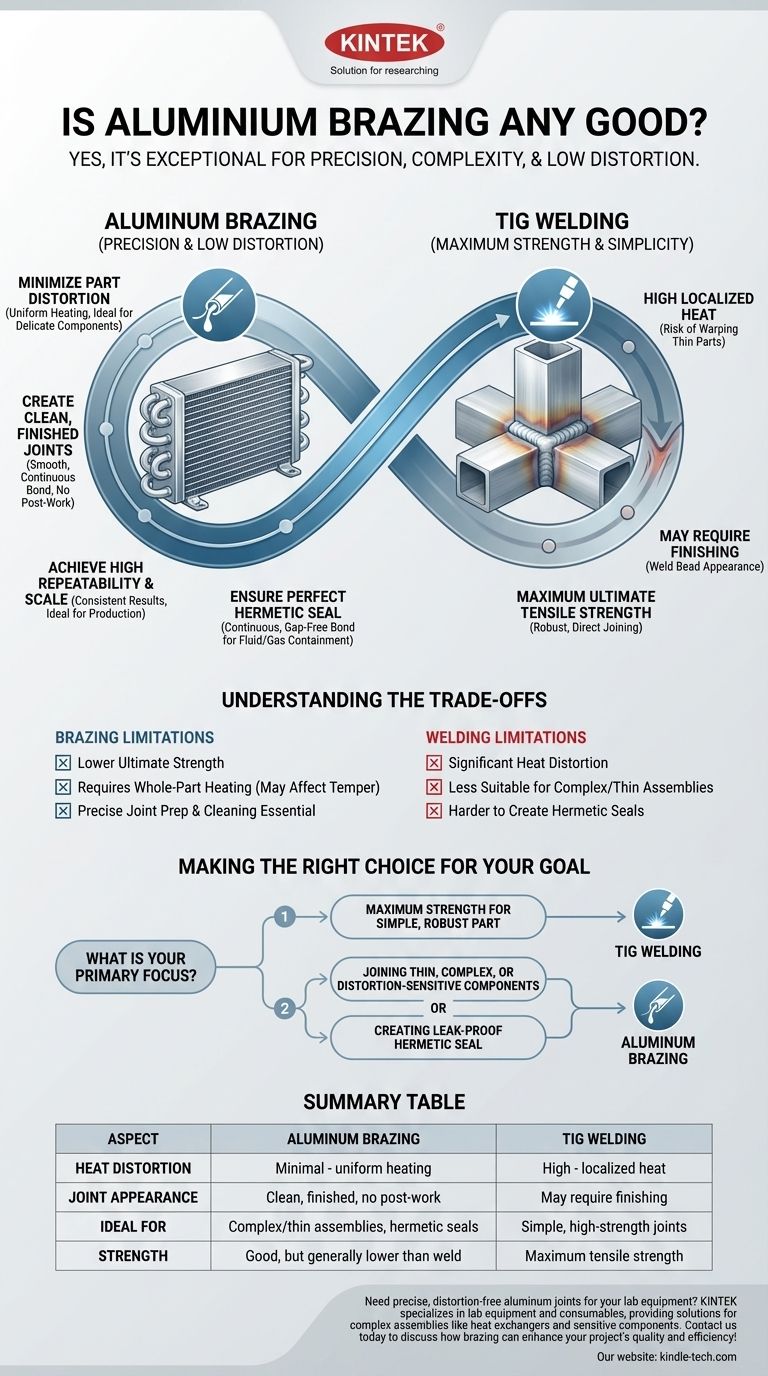

他の方法よりもろう付けを選ぶ理由

アルミニウムろう付けの独自の利点を理解することで、その役割が明確になります。このプロセスでは、アセンブリ全体を加熱してフィラーメタルを溶かし、母材のアルミニウムを溶かすことなく毛細管現象によって接合部に流し込みます。

部品の歪みを最小限に抑える

最も重要な利点は、アセンブリの均一な加熱と冷却です。このプロセスにより、反りの原因となる熱応力が最小限に抑えられます。

対照的に、溶接は強烈な局所熱を導入するため、薄いアルミニウム部品が容易に歪んだり損傷したりする可能性があります。

クリーンで仕上げ済みの接合部を作成する

ろう付けは、追加の仕上げ作業を必要としないことがよくある、非常にクリーンで整った接合部を生み出します。

フィラーメタルは接合部に正確に引き込まれ、滑らかで連続した接合を形成します。これは、審美的および機能的な部品の両方にとって大きな利点です。

高い再現性とスケールを実現する

一般的な方法である炉ろう付けの制御された性質は、部品ごとに高い再現性のある結果を保証します。

これにより、このプロセスは生産環境や、一貫性が不可欠な熱交換器など、多数の接合部を持つ複雑なアセンブリの作成に理想的です。

完璧な気密シールを保証する

ろう付けプロセスの毛細管現象により、連続した隙間のない接合部が作成されます。

その結果、気密シールされた接合部が得られ、流体やガスを漏れなく保持する必要があるあらゆる用途に不可欠です。

トレードオフを理解する

どのプロセスもすべてのシナリオに完璧ということはありません。情報に基づいた決定を下すためには、TIG溶接などの方法と比較した場合のろう付けの限界を認識する必要があります。

接合部の強度

適切に実行されたろう付け接合部は強力ですが、一般的に高品質なTIG溶接の究極の引張強度には及びません。フィラーメタルは、設計上、母材のアルミニウムよりも低い融点と異なる機械的特性を持っています。

熱処理の要件

ろう付けでは、部品全体をアルミニウムの融点に非常に近い温度まで加熱する必要があります。これには炉または高度に制御されたトーチ作業が必要であり、材料の焼き戻し(硬度)に影響を与えるため、その後の熱処理が必要になる場合があります。

接合部の準備

ろう付けの成功は、適切な接合部の設計と清浄度に大きく依存します。毛細管現象を促進するためには、部品間に非常にタイトで均一な隙間が必要であり、表面は酸化物や汚染物質から徹底的に清掃する必要があります。

目標に合った正しい選択をする

正しい接合方法の選択は、プロジェクトの特定の要求に完全に依存します。

- 主な焦点が、シンプルで堅牢な部品の最大の強度である場合:TIG溶接がより適切で直接的な選択肢となることがよくあります。

- 主な焦点が、薄い、複雑な、または歪みに敏感な部品の接合である場合:アルミニウムろう付けが最良の方法です。

- 主な焦点が、多接合部アセンブリでの漏れのない気密シールの作成である場合:ろう付けは、溶接では達成が非常に困難なレベルの信頼性を提供します。

精密接合と低応力接合における独自の強みを理解することで、溶接では達成できない結果を得るためにアルミニウムろう付けを活用できます。

要約表:

| 側面 | アルミニウムろう付け | TIG溶接 |

|---|---|---|

| 熱歪み | 最小限(均一加熱) | 高い(局所加熱) |

| 接合部の外観 | クリーン、仕上げ済み、後処理不要 | 仕上げが必要な場合がある |

| 理想的な用途 | 複雑/薄いアセンブリ、気密シール | シンプルで高強度の接合部 |

| 強度 | 良好だが、通常は溶接より低い | 最大の引張強度 |

実験装置用に精密で歪みのないアルミニウム接合部が必要ですか? KINTEKは、熱交換器やデリケートな部品などの複雑なアセンブリのソリューションを提供し、実験装置および消耗品を専門としています。当社の専門知識により、お客様の実験室のニーズに対応する気密シールと再現性のある結果が保証されます。今すぐお問い合わせいただき、ろう付けがプロジェクトの品質と効率をどのように向上させられるかをご相談ください!

ビジュアルガイド

関連製品

- 1400℃実験室用石英管炉 アルミナチューブ付き管状炉

- メッシュベルト式ガス雰囲気炉

- 1700℃実験室用石英管炉 アルミナチューブ付き管状炉

- 1200℃制御雰囲気炉 窒素不活性雰囲気炉

- ロータリーチューブファーネス分割マルチ加熱ゾーン回転チューブファーネス