焼成とは高温プロセスであり、いくつかの種類の工業炉や特殊な反応器で行われます。最も一般的な種類には、反射炉、マッフル炉、竪型炉またはキルンがあり、具体的な選択は材料と目的とする結果に完全に依存します。

「焼成炉」という用語は、単一の機器を指すものではありません。むしろ、プロセスの核となる目的、つまり水分、揮発性化合物を除去するか、酸化を可能にすることによって化学変化を誘発するために設計された、高温反応器のカテゴリを指します。

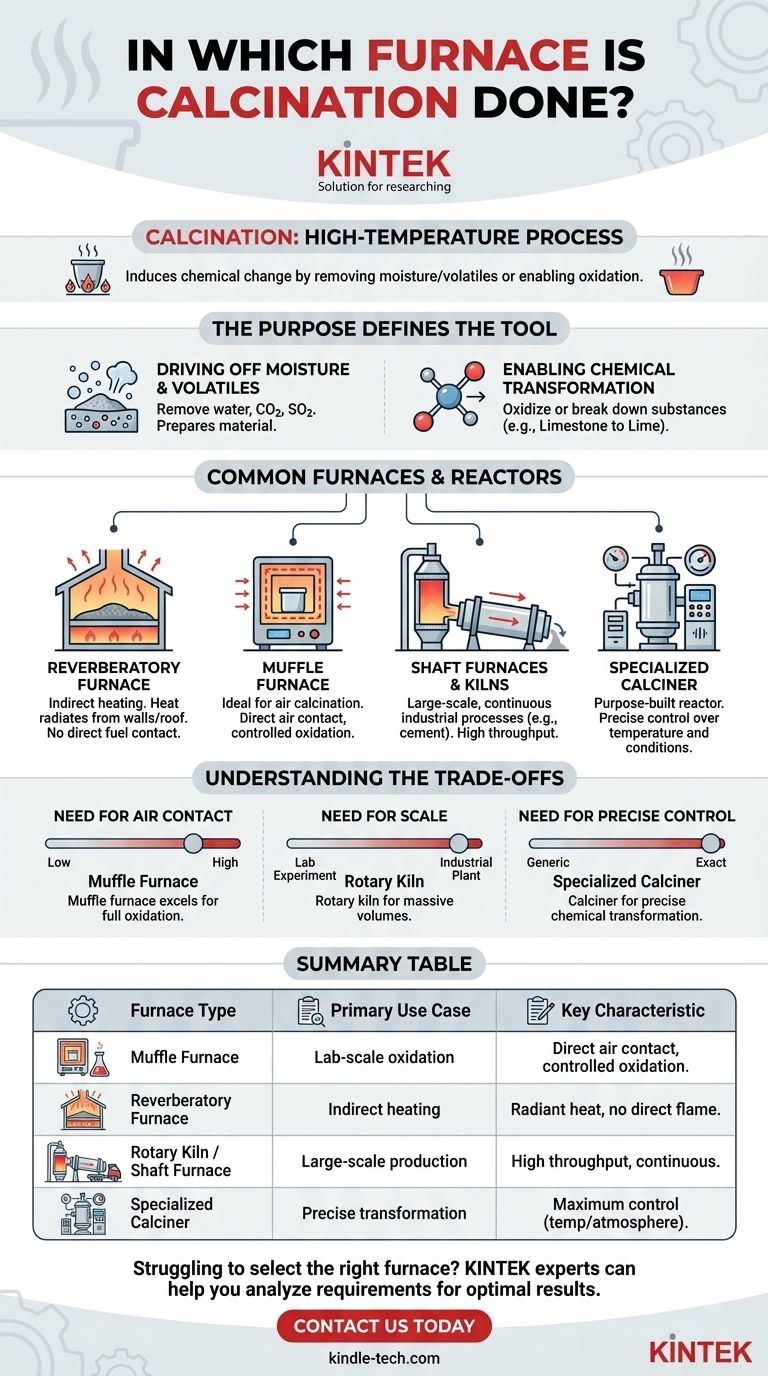

焼成の目的がツールを決定する

炉を選択する前に、焼成プロセスが何を達成するように設計されているかを理解することが不可欠です。炉は、必要な制御された高温環境を作り出すために使用される単なるツールです。

水分と揮発性物質の除去

焼成の最も基本的な目標は、物質を加熱して、吸収された水または揮発性の化学成分を追い出すことです。これには、二酸化炭素(CO2)や二酸化硫黄(SO2)などの化合物の除去が含まれ、これはその後の処理のために材料を準備します。

化学的変容の促進

焼成は、特定の化学変化を引き起こすためにも使用されます。これには、物質の一部または全部を酸化するか、新しい化合物に分解することが含まれる場合があります。

最も顕著な産業例はセメント製造であり、ここでは焼成によって炭酸カルシウムが酸化カルシウム(石灰)と二酸化炭素に分解されます。

焼成に用いられる一般的な炉と反応器

さまざまな構成が存在しますが、熱と雰囲気の状態を効果的に管理する能力により、いくつかの設計が焼成に一貫して使用されています。

反射炉 (The Reverberatory Furnace)

この炉は、燃料源から直接接触することなく材料に熱を加える必要がある場合に一般的な選択肢です。熱は屋根と壁から処理される物質に放射されます。

マッフル炉 (The Muffle Furnace)

マッフル炉は、チャンバー内の空気と材料が完全かつ直接的に接触することが要求されるプロセスに非常に適しています。これにより、物質の酸化が主な目的となる**空気焼成**にとって理想的な選択肢となります。

竪型炉とキルン (Shaft Furnaces and Kilns)

大規模な連続的な工業プロセスでは、竪型炉またはロータリーキルンがしばしば使用されます。キルンとは、乾燥、硬化、または化学変化などの高温プロセスに使用される断熱されたチャンバーです。

これらはセメント産業の主力であり、大量の材料を効率的に処理する能力があります。

特殊焼成炉 (The Specialized Calciner)

多くの最新の用途では、**焼成炉 (calciner)** と呼ばれる専用の反応器が使用されます。これは多くの場合、温度やその他のプロセス条件に対する極めて正確な制御を提供するために設計された円筒形の構造であり、一貫した最終製品を保証します。

トレードオフの理解

炉の選択は、雰囲気制御、材料処理、規模の間のトレードオフに基づいた重要なエンジニアリング上の決定です。すべての用途に「最良」の単一の炉というものはありません。

空気接触の必要性

目標が材料を完全に酸化することである場合、空気への露出を最大化する炉が必要です。**マッフル炉**は、反応のために空気がサンプル周辺を自由に循環できるようにするため、この点で優れています。

規模の必要性

小規模な実験室での実験と大規模な工場では、機器の必要性が大きく異なります。実験室ではプログラム可能なマッフル炉を使用するかもしれませんが、セメント工場では経済的であるために巨大なロータリーキルンが必要です。

正確な制御の必要性

最終製品の品質が正確な温度プロファイルと反応時間に依存する場合、一般的な炉では不十分な場合があります。専用の**焼成炉 (calciner)** は、このレベルの制御のために特別に設計されています。

目標に合わせた正しい選択をする

適切な機器を選択するには、まず焼成プロセスの主な目的を定義する必要があります。

- 完全な酸化を制御された環境で行うことが主な焦点の場合: マッフル炉は、この反応に必要な直接的な空気接触を提供します。

- 大規模な連続的な工業生産が主な焦点の場合: ロータリーキルンまたは竪型炉は、高いスループットを効率的に処理するように設計されています。

- 正確な化学的変容を達成することが主な焦点の場合: 専用の焼成炉 (calciner) は、温度と雰囲気の条件に対して最も高い制御を提供します。

結局のところ、最終的な目標を理解することが、それを達成するための適切なツールを選択する鍵となります。

要約表:

| 炉の種類 | 主な使用例 | 主な特徴 |

|---|---|---|

| マッフル炉 | 実験室規模の酸化、正確な空気焼成 | 直接的な空気接触、制御された酸化に理想的 |

| 反射炉 | 材料の間接的な加熱 | 熱は壁/屋根から放射、直接的な炎の接触なし |

| ロータリーキルン / 竪型炉 | 大規模な連続生産 (例: セメント) | 高いスループット、工業規模の処理に効率的 |

| 特殊焼成炉 | 正確な化学的変容 | 温度と雰囲気に対する最大限の制御 |

特定の材料と生産目標に最適な焼成炉の選択にお困りですか? 不適切な機器は、結果の一貫性の欠如とリソースの浪費につながる可能性があります。KINTEKは、実験室のニーズに専門的なガイダンスを提供することに特化した実験装置と消耗品を専門としています。当社のチームは、マッフル炉での正確な酸化からキルンでのスケールアップまで、プロセスの要件を分析し、最適な結果を達成できるようお手伝いします。今すぐお問い合わせいただき、お客様の用途についてご相談の上、実験室に最適なソリューションを見つけてください。今すぐ専門家にご相談ください!

ビジュアルガイド

関連製品

よくある質問

- 湿式灰化法を使用する利点と欠点は何ですか?サンプル調製におけるスピード対安全性

- 金属支持膜の表面保護において、マッフル炉はどのような重要な役割を果たしますか?精密熱処理です!

- マッフル炉の意味とは?純粋で高温の処理を実現するための鍵

- マッフル炉とチューブ炉の違いは何ですか?研究室向けにボックス炉とチューブ炉のどちらを選ぶか

- スリップ鋳造において、特殊乾燥炉と焼結炉はどのような役割を果たしますか?高強度複合材の密度を実現する

- Na3(VOPO4)2Fの酸化において、マッフル炉はどのような役割を果たしますか?合成には精密な熱制御が不可欠です。

- マッフル炉と乾燥オーブンの違いは何ですか?あなたの研究室に最適なツールを選びましょう

- 500時間の酸化試験に高温ボックス炉はどのように使用されますか?実世界の超合金性能をシミュレートする