本質的に、化学気相成長(CVD)法によるダイヤモンドの製造は、原子を構築するプロセスです。以前に成長させたダイヤモンドの平らな小さな「シード(種)」を真空チャンバー内に設置します。チャンバーは極度の高温に加熱され、炭素が豊富なガスで満たされ、その後プラズマ化されます。これにより、炭素原子が降り注ぎ、シードに付着し、数週間かけて新しいダイヤモンドが層状に成長していきます。

ダイヤモンドを生成する上での根本的な課題は、単に炭素を供給することではなく、その炭素原子に、不透明な層状構造のグラファイトではなく、ダイヤモンド特有の透明な結晶格子構造をとるように強制することです。CVDプロセスは、ダイヤモンド構造が形成され得る最も安定な構造となるよう、高度に制御された環境を作り出すことによってこれを実現します。

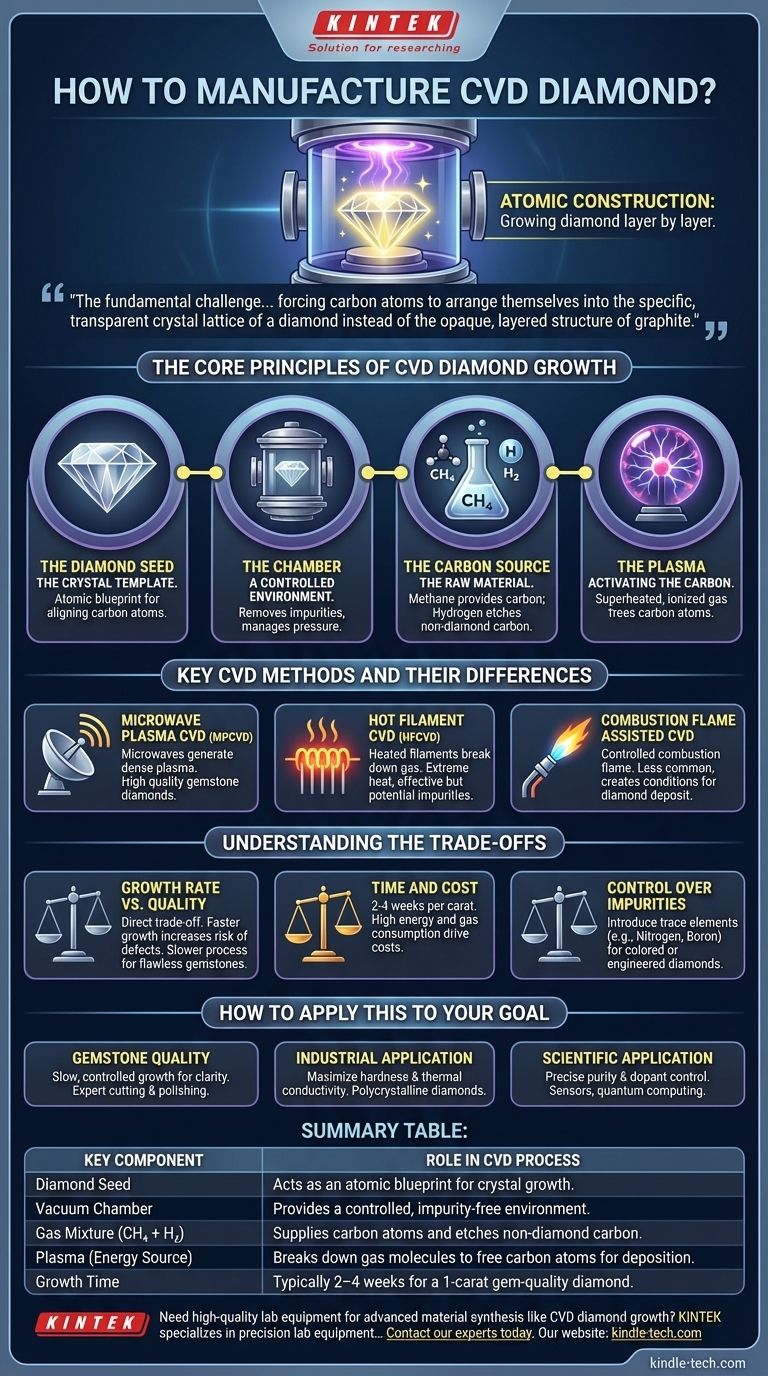

CVDダイヤモンド成長の基本原理

CVDダイヤモンドがどのように作られるかを理解するには、プロセスを4つの重要な構成要素、すなわちシード、チャンバー、ガス、エネルギー源に分けるのが最善です。

ダイヤモンドシード:結晶テンプレート

高品質な既存のダイヤモンド(多くは以前のCVDプロセスで生成されたもの)の薄いスライスが、基盤、すなわちシードとして機能します。これは単に成長するための表面ではなく、原子の設計図です。気相から堆積する炭素原子は、シードの結晶格子と整列し、新しい材料が全く同じダイヤモンド構造で成長することを保証します。

チャンバー:制御された環境

プロセス全体は密閉された真空チャンバー内で行われます。これは2つの目的を果たします。第一に、窒素や酸素などの他の大気ガスをすべて除去し、ダイヤモンドに欠陥や不純物が混入するのを防ぎます。第二に、圧力を大気圧以下に保つことで、化学反応を制御できるようにします。

炭素源:原材料

慎重に調製されたガスの混合物がチャンバーに導入されます。主成分は炭素が豊富なガス、通常はメタン(CH₄)であり、ダイヤモンドの炭素原子を供給します。これには、ほぼ常に大量の水素ガスが混合されます。水素は、形成される可能性のある非ダイヤモンド炭素(グラファイトなど)を選択的にエッチング(除去)する上で重要な役割を果たし、最終的な結晶の純度と品質を保証します。

プラズマ:炭素の活性化

ガス混合物は、通常、マイクロ波または熱フィラメントによってエネルギーを与えられ、プラズマが生成されます。これは物質の超高温でイオン化された状態で、ガス分子が分解されます。このステップにより、安定したメタン分子から個々の炭素原子が解放され、下のダイヤモンドシード上に堆積できるようになります。

主要なCVD法とその違い

基本原理は同じですが、必要なエネルギーとプラズマを生成するために異なる技術が使用されることがあります。

マイクロ波プラズマCVD(MPCVD)

これは、高品質の宝石用ダイヤモンドを製造するために最も先進的で広く使用されている方法です。マイクロ波を使用して、ダイヤモンドシードの真上に位置する高密度で安定したプラズマボールを生成します。マイクロ波出力を増加させるとプラズマ密度を高めることができ、それによってダイヤモンドの成長速度が加速されます。

熱フィラメントCVD(HFCVD)

この方法では、タングステンやタンタルなどの材料で作られた一連の加熱されたフィラメントが基板の上に配置されます。これらのフィラメントからの極度の熱(2000°C以上)が、炭素ガス分子を分解するために必要なエネルギーを提供します。この方法は効果的ですが、フィラメント材料自体から不純物が混入することがあります。

燃焼炎支援CVD

このあまり一般的ではない技術は、低圧環境下で制御された燃焼炎(例:アセチレン酸素トーチ)を使用します。炎内部の化学反応が、冷却された基板上にダイヤモンドを堆積させるための適切な原子種と温度条件を作り出します。

トレードオフの理解

CVDプロセスは、いくつかの主要な変数の間の洗練されたバランスの取り合いです。これらのトレードオフを理解することは、この技術の能力と限界を評価するために不可欠です。

成長速度 対 品質

成長速度とダイヤモンドの最終的な品質の間には直接的なトレードオフがあります。出力とガス濃度を上げるとダイヤモンドは速く成長しますが、内包物や構造欠陥のリスクも高まります。最高級の無欠陥の宝石を製造するには、より遅く、より細心の注意を払って制御されたプロセスが必要です。

時間とコスト

1カラットの宝石品質のダイヤモンドを成長させるには、リアクター内で2週間から4週間の連続運転が必要になることがあります。装置は高度に専門化されており、プロセスでは大量のエネルギーと精製ガスが消費され、これらが最終的なコストの主な要因となります。

不純物の制御

CVD法の大きな利点は、化学環境を微調整できることです。意図的に窒素やホウ素などの微量元素をガス混合物に導入することにより、製造業者は着色ダイヤモンド(それぞれ黄色または青色)を作成したり、高度な産業的および科学的用途向けに特定の電子特性を持つダイヤモンドを設計したりすることができます。

目標への適用方法

適切な選択は、意図された用途に完全に依存します。なぜなら、「良い」CVDダイヤモンドの定義は目標によって変わるからです。

- もしあなたの主な焦点がジュエリー用の宝石品質である場合: 鍵となるのは、内包物を避け、透明度を優先する、遅く制御された成長プロセスであり、その後に専門的なカットと研磨が続きます。

- もしあなたの主な焦点が産業用途(例:切削工具やヒートシンク)である場合: 目標は硬度と熱伝導率を最大化することであり、この場合、広い面積で成長させた多結晶ダイヤモンドの方が費用対効果が高いことがよくあります。

- もしあなたの主な焦点が科学的用途(例:センサーや量子コンピューティング)である場合: 決定的な要因は、純度に対する正確な制御と、特定の原子レベルの不純物(ドーパント)を埋め込む能力であり、これはCVDプロセスの独自の強みです。

結局のところ、CVDプロセスは、原子スケールのエンジニアリングの驚くべき偉業を通じて、単純なガスを地球上で最も硬く、最も価値のある材料の1つに変えます。

要約表:

| 主要構成要素 | CVDプロセスにおける役割 |

|---|---|

| ダイヤモンドシード | 結晶成長のための原子の設計図として機能する。 |

| 真空チャンバー | 制御された不純物のない環境を提供する。 |

| ガス混合物(CH₄ + H₂) | 炭素原子を供給し、非ダイヤモンド炭素をエッチングする。 |

| プラズマ(エネルギー源) | ガス分子を分解し、堆積のために炭素原子を遊離させる。 |

| 成長時間 | 1カラットの宝石品質のダイヤモンドの場合、通常2〜4週間。 |

CVDダイヤモンド成長のような高度な材料合成のための高品質なラボ機器が必要ですか? KINTEKは、研究および産業用ラボにサービスを提供する精密ラボ機器と消耗品を専門としています。宝石グレードのダイヤモンド、産業用ツール、または量子材料を開発しているかどうかにかかわらず、当社のリアクターとサポートシステムは、制御された信頼性の高い結果を保証します。CVDダイヤモンド製造の目標をどのようにサポートできるかについて、今すぐ専門家にご相談ください!

ビジュアルガイド

関連製品

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- マイクロ波プラズマ化学気相成長装置(MPCVD)システムリアクター、実験室用ダイヤモンド成長用

- 産業・科学用途向けCVDダイヤモンドドーム

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 石英管付き1200℃分割管状炉 ラボ用管状炉

よくある質問

- 常圧化学気相成長(APCVD)とは?高速で低コストな薄膜ソリューション

- DLI-MOCVDにおける液体噴射システムの利点は何ですか?安定した高レート成膜を実現

- 光学レーザー誘起化学気相成長(Optical LCVD)はどのように機能しますか?精密光化学合成

- ラボダイヤモンドにとって最良のプロセスとは?作成方法ではなく、品質に焦点を当てる

- CVDは、高性能材料を製造するために使用される化学プロセスですか?原子レベルから先進材料を設計する

- 温度は堆積(しゅう着)にどのように影響しますか?気体から固体への相転移の科学をマスターしましょう

- 化学気相成長(CVD)装置はなぜ不可欠なのですか?ナノマテリアル薄膜のための精密制御

- 核被覆管コーティングにおけるDLI-MOCVDの役割は何ですか?均一な内面堆積を実現すること