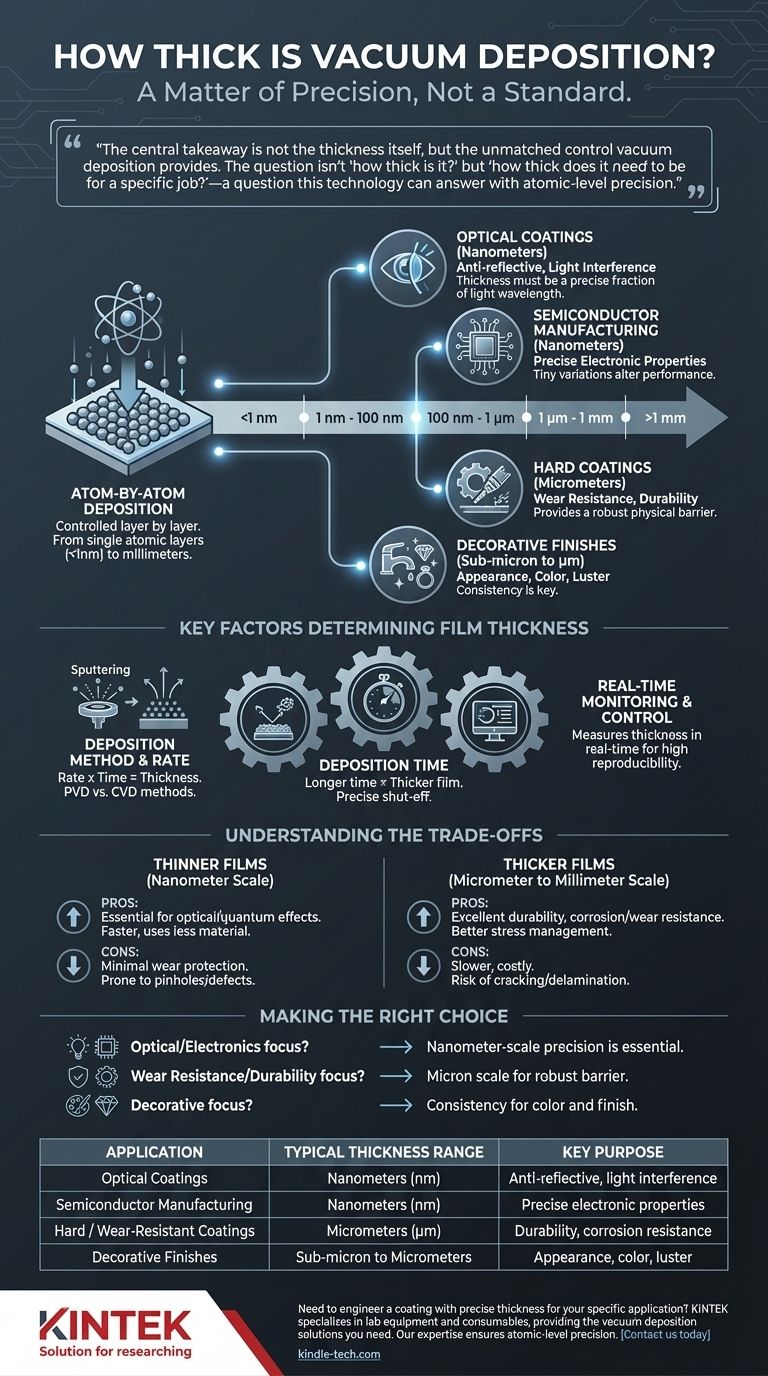

最も基本的なレベルでは、真空蒸着された層の膜厚は単一の値ではなく、ナノメートル未満の単一原子層から数ミリメートルまで及ぶ、精密に制御されたパラメータです。特定の膜厚は、光学レンズ、耐久性のある工具、半導体チップなど、コーティングの意図された機能に完全に依存します。このプロセスは、標準的な膜厚ではなく、その精度によって定義されます。

中心的なポイントは膜厚そのものではなく、真空蒸着が提供する比類のない制御です。問題は「どのくらいの厚さか?」ではなく、「特定の作業のためにどのくらいの厚さが必要か?」です。この技術は、原子レベルの精度でその問いに答えることができます。

膜厚が単一の数値ではなく範囲である理由

真空蒸着プロセスは、基本的に材料を層ごとに構築することです。このボトムアップアプローチが、この技術に信じられないほどの多様性と精度を与えています。

原子ごとの堆積の原理

その名の通り、真空蒸着は材料を原子ごと、または分子ごとに表面に堆積させることで機能します。これは高真空チャンバーで行われ、プロセスを妨害する可能性のある空気やその他の粒子を除去します。

個々の原子の流れを制御しているため、任意の時間の後にプロセスを停止できます。これにより、オングストローム(1ナノメートルの10分の1)または単一原子層まで制御された膜厚の膜を作成できます。

アプリケーションの役割

最終的な膜厚は、コーティングの目的に完全に左右されます。「万能」な答えはなく、異なる機能には大きく異なる材料の膜厚が必要です。

- 光学コーティング:眼鏡やカメラレンズの反射防止コーティングの場合、膜厚は非常に精密で、多くの場合ナノメートル範囲です。必要な干渉効果を生み出すためには、膜厚が光の波長の特定の割合である必要があります。

- 半導体製造:マイクロチップの製造では、導電性または絶縁性材料の層が極めて高い精度で堆積されます。これらの膜もナノメートル範囲であり、わずかなばらつきでもデバイスの電子特性が変化する可能性があります。

- 硬質コーティング:切削工具やエンジン部品の耐摩耗性を高めるには、より厚いコーティングが必要です。これらの膜は、物理蒸着(PVD)によって適用されることが多く、耐久性のあるバリアを提供するために通常マイクロメートル(ミクロン)単位で測定されます。

- 装飾仕上げ:蛇口や宝飾品のコーティングは、外観とある程度の耐久性のために設計されています。ここでの膜厚は光学用途ほど重要ではありませんが、適切な色と光沢を得るために制御されており、多くの場合サブミクロン範囲です。

膜厚を決定する主要因

真空蒸着膜の最終的な膜厚は、いくつかの制御されたプロセス変数の直接的な結果です。エンジニアはこれらのレバーを使用して、必要な正確な仕様を達成します。

堆積方法と速度

真空蒸着の主な2つのファミリーは、物理蒸着(PVD)と化学蒸着(CVD)です。これらのファミリー内の異なる技術(スパッタリングや蒸発など)には、特徴的な堆積速度があります。

この速度(単位時間あたりに表面に付着する材料の量)は、重要な変数です。安定したプロセスの場合、最終的な膜厚は、堆積速度に堆積時間を乗じたものにすぎません。

堆積時間

これは最も簡単な制御パラメータです。既知の安定した堆積速度の場合、プロセスを長く実行すると膜が厚くなります。自動システムは、サブ秒の精度でプロセスを停止できます。

リアルタイム監視と制御

最新の堆積システムは盲目的に稼働するわけではありません。堆積速度モニターなどの洗練された機器が含まれており、膜の膜厚をリアルタイムで測定します。

このフィードバックループにより、システムはパラメータをリアルタイムで調整したり、目標の膜厚に達したときにプロセスを正確に停止したりすることができ、高い再現性と精度を保証します。

トレードオフの理解

膜厚の選択には、相反する要件のバランスを取ることが伴います。ある用途に適した膜が、別の用途には不適格である場合があります。

薄膜(ナノメートルスケール)

- 長所:波の干渉や量子効果が重要な光学特性や電子特性に不可欠です。製造も高速で、使用する材料も少なくて済みます。

- 短所:機械的摩耗や擦り傷に対する保護は最小限です。極めて薄い膜は、ピンホールや連続的な被覆の欠如などの欠陥に悩まされることもあります。

厚膜(マイクロメートルからミリメートルスケール)

- 長所:優れた耐久性、耐食性、耐摩耗性を提供します。厚膜では内部応力をより適切に管理できる場合があります。

- 短所:製造に時間がかかり、コストがかかる場合があります。厚膜に固有の応力は蓄積し、ひび割れや剥離を引き起こす可能性があります。ほとんどの光学用途や高周波電子用途には不適格です。

目標に合った適切な選択をする

最適な膜厚とは、不要なコストや負の副作用を追加することなく、主要な性能目標を達成するものです。

- 光学性能または電子機器が主な焦点の場合:光または電気を制御するにはナノメートルスケールの精度が必要であり、薄膜制御が不可欠です。

- 耐摩耗性と耐久性が主な焦点の場合:ミクロン単位で作業しており、原子レベルの精度よりも堅牢な物理的バリアが重要です。

- 装飾的な魅力が主な焦点の場合:色と仕上げの一貫性が必要ですが、厳密な膜厚は技術的な用途ほど重要ではありません。

最終的に、真空蒸着は比類のない制御で特定の機能のために表面を設計することを可能にします。

まとめ表:

| 用途 | 一般的な膜厚範囲 | 主な目的 |

|---|---|---|

| 光学コーティング | ナノメートル (nm) | 反射防止、光干渉 |

| 半導体製造 | ナノメートル (nm) | 精密な電子特性 |

| 硬質/耐摩耗性コーティング | マイクロメートル (µm) | 耐久性、耐食性 |

| 装飾仕上げ | サブミクロンからマイクロメートル | 外観、色、光沢 |

特定の用途向けに精密な膜厚のコーティングを設計する必要がありますか? KINTEKは、光学、半導体、または耐久性のある工具コーティングに必要な真空蒸着ソリューションを提供するラボ機器と消耗品を専門としています。当社の専門知識により、優れた性能のために原子レベルの精度を達成できます。今すぐお問い合わせくださいプロジェクトの要件についてご相談ください!

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 精密加工用CVDダイヤモンド切削工具ブランク

- 2200℃ グラファイト真空熱処理炉

よくある質問

- CoCrFeNiMn合金粉末が真空乾燥炉で乾燥されるのはなぜですか?PBFプロセスにおける欠陥の防止。

- プラズマ熱分解装置の費用はいくらですか?投資を決定する主要因

- 真空加熱炉の役割は何ですか?12%Cr鋼の熱処理中の材料完全性の保護

- TSR試験における高温抵抗炉の役割とは? 材料の耐久性の定量化

- 超硬合金(タングステンカーバイド)の焼結方法は?高性能材料のプロセスを習得する

- 成膜における真空の役割とは?高純度で制御された薄膜プロセスを可能にする

- 焼入れ媒体としての油の利点と欠点は何ですか?歪みを最小限に抑え、優れた焼入れ性を実現する

- Nb-Ti合金粉末の最終加工において、真空熱処理炉はどのような役割を果たしますか?延性の回復