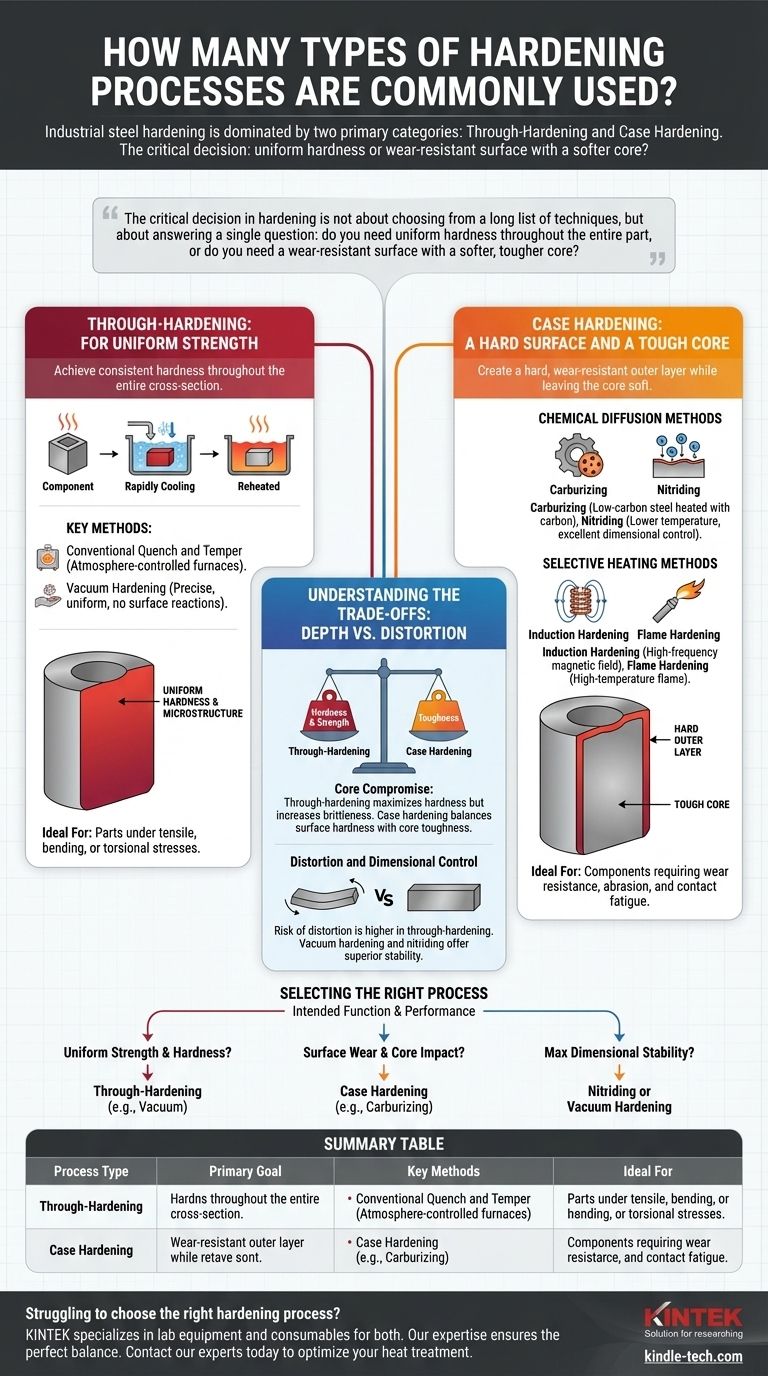

本質的に、工業用鋼の焼入れは、主に2つの主要なプロセスカテゴリ、すなわち全体焼入れと表面焼入れに分かれます。数多くの特殊なバリエーションが存在しますが、一般的な方法のほとんどは、部品全体を硬化させるか、その表面層のみを硬化させるかによって、これら2つのうちのいずれかに分類されます。

焼入れにおける重要な決定は、長い技術リストから選択することではなく、単一の質問に答えることです。すなわち、部品全体にわたって均一な硬度が必要ですか、それとも、より軟らかく強靭な芯部を持つ耐摩耗性の表面が必要ですか?

全体焼入れ:均一な強度のため

全体焼入れ(焼入れ焼戻しとも呼ばれる)は、部品の断面全体にわたって一貫した硬度と微細構造を達成することを目的としています。これは、部品の本体全体に分布する引張、曲げ、またはねじり応力にさらされる部品に理想的です。

それが何か

このプロセスでは、鋼部品全体をその臨界変態温度以上に加熱し、その後、油、水、またはガスなどの媒体中で急速に冷却(焼入れ)します。この急速冷却により、マルテンサイトと呼ばれる非常に硬く脆い結晶構造が固定されます。その後の焼戻し工程(より低い温度での再加熱)は、脆性を低減し、靭性を向上させるためにほぼ常に必要とされます。

主要な方法:従来の焼入れ焼戻し

これは、雰囲気制御炉で行われる古典的な焼入れプロセスです。さまざまな合金鋼で高強度を達成するための費用対効果が高く、広く理解されている方法です。

主要な方法:真空焼入れ

前述のとおり、このプロセスは真空炉で行われます。主な利点は、酸素が存在しないため表面反応が防止され、表面脱炭のない明るくきれいな部品が得られることです。

制御された環境は、非常に正確な温度制御と均一な加熱も可能にし、歪みを最小限に抑えます。焼入れは通常、窒素のような高圧不活性ガスを使用して行われ、これは液体焼入れよりも穏やかであり、亀裂や反りのリスクをさらに低減します。

表面焼入れ:硬い表面と強靭な芯部

表面焼入れは、硬く耐摩耗性の外層(「ケース」)を作り出し、部品の内部、すなわち「芯部」を軟らかく延性のある状態に保ちます。この二重特性プロファイルは、表面の摩耗、アブレーション、接触疲労に耐える必要があり、同時に破損することなく衝撃荷重に耐える必要がある部品に最適です。

化学拡散法

これらのプロセスは、高温で元素を鋼の表面に拡散させることにより、鋼の化学組成を変化させます。

浸炭は、低炭素鋼を炭素が豊富な環境で加熱する広く使用されている方法です。炭素が表面に拡散し、その後焼入れ焼戻しを行うことで、強靭な低炭素の芯部の上に硬い高炭素のケースが形成されます。

窒化は、窒素を鋼の表面に拡散させることを含みます。このプロセスは浸炭よりも低い温度で行われ、焼入れを必要としないため、歪みが最小限に抑えられ、優れた寸法精度が得られます。結果として得られる窒化層は非常に硬く、耐摩耗性があります。

選択的加熱法

これらの方法は、外層のみを急速に加熱し、その後焼入れを行うことで表面を硬化させます。芯部の化学組成と特性は変化しません。

高周波焼入れは、高周波交流磁場を使用して部品の表面で急速に熱を発生させます。表面が適切な温度に達すると、電源がオフになり、部品は直ちに焼入れされます。非常に高速でクリーン、かつ制御可能なプロセスです。

火炎焼入れは、トーチからの高温の炎を使用して部品の表面を加熱します。目的の温度に達すると、表面は焼入れされます。より手作業のプロセスですが、汎用性があり、非常に大きい部品や不均一な部品に適しています。

トレードオフの理解:深さと歪み

適切なプロセスを選択するには、異なる冶金学的結果間の固有の妥協点を理解する必要があります。

核となる妥協点:硬度と靭性

これは冶金学における最も基本的なトレードオフです。全体焼入れは硬度と強度を最大化しますが、脆性を増加させます。表面焼入れは意図的に複合材料を作成し、表面硬度と芯部の靭性のバランスを取ります。

歪みと寸法精度

加熱と急速焼入れを伴うプロセスは、応力を導入し、歪みのリスクを伴います。部品全体に影響を与える全体焼入れは、一般的に表面焼入れと比較して反りのリスクが高くなります。

真空焼入れや窒化のようなプロセスは、より均一な加熱と、より穏やかな、または焼入れなしのために、優れた寸法安定性で高く評価されています。

コストと用途

全体焼入れは、均一な特性が必要な部品にとって、よりシンプルで費用対効果が高いことがよくあります。表面焼入れプロセスはより複雑で高価になる可能性がありますが、ギア、ベアリング、クランクシャフトなど、調整された表面と芯部の特性を必要とする高性能部品には不可欠です。

適切な焼入れプロセスの選択

選択は、部品の意図された機能と性能要件によって完全に決定されるべきです。

- 曲げ荷重や引張荷重に耐える均一な強度と硬度が主な焦点である場合:従来の焼入れ焼戻し、またはより高い精度が必要な場合は真空焼入れのような全体焼入れプロセスを選択してください。

- 芯部の衝撃強度と組み合わせた表面の耐摩耗性が主な焦点である場合:高荷重には浸炭、速度と精度には高周波焼入れのような表面焼入れプロセスを選択してください。

- 最大の寸法安定性と最小限の歪みが絶対条件である場合:表面焼入れには窒化、全体焼入れ用途には真空焼入れを優先してください。

部品全体を硬化させるか、その表面のみを硬化させるかというこの基本的な区別を理解することが、材料の性能目標に合った正しい処理を指定するための鍵となります。

要約表:

| プロセスタイプ | 主な目標 | 主要な方法 | 理想的な用途 |

|---|---|---|---|

| 全体焼入れ | 部品全体にわたる均一な硬度 | 焼入れ焼戻し、真空焼入れ | 引張、曲げ、またはねじり応力下の部品 |

| 表面焼入れ | 硬い表面、強靭な芯部 | 浸炭、窒化、高周波、火炎焼入れ | ギア、ベアリング、耐摩耗性と衝撃強度を必要とする部品 |

お使いの部品に最適な焼入れプロセスを選択するのに苦労していませんか? KINTEKは、全体焼入れと表面焼入れの両方の用途に必要な精密な実験装置と消耗品の提供を専門としています。当社の専門知識により、材料の硬度、靭性、寸法安定性の完璧なバランスを達成できます。今すぐ専門家にお問い合わせください。お客様の特定の要件について話し合い、優れた性能のために熱処理プロセスを最適化するお手伝いをいたします。

ビジュアルガイド