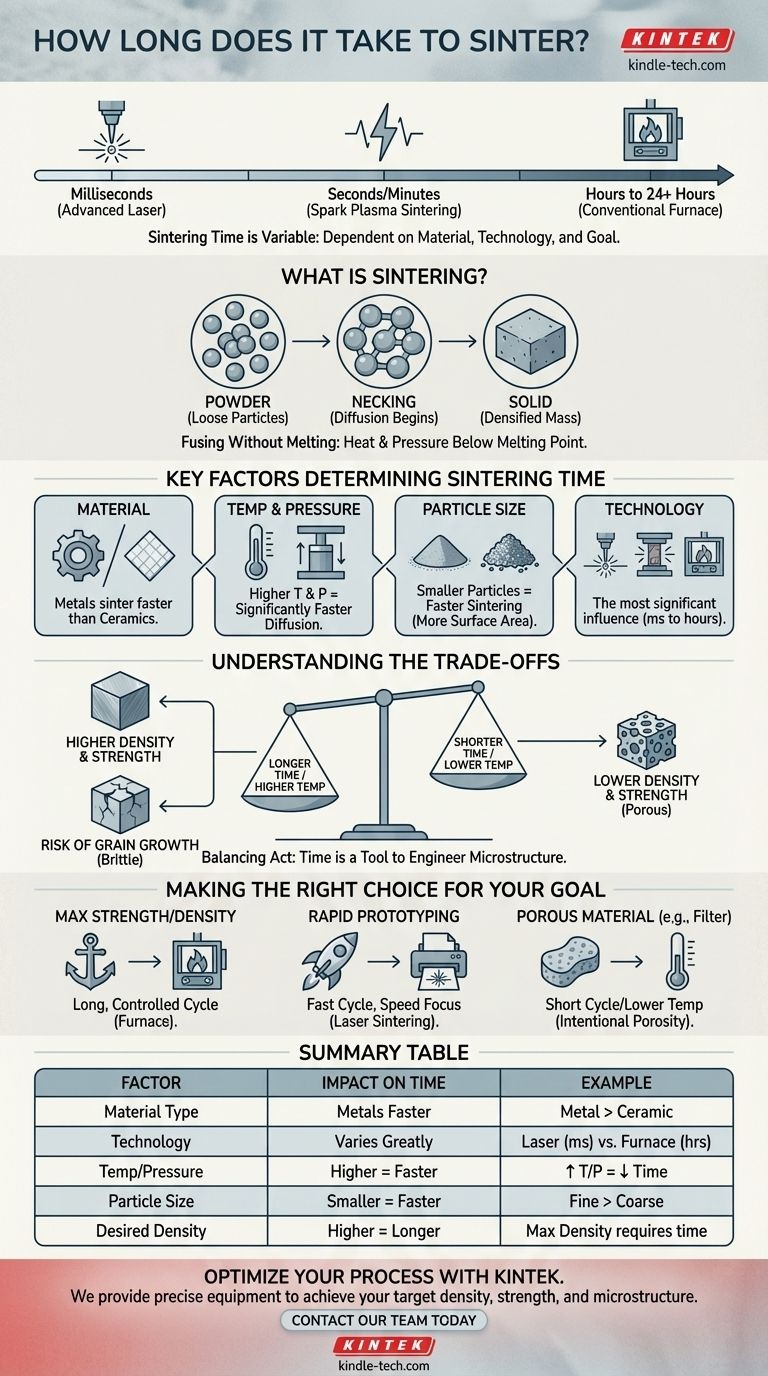

焼結時間は単一の数値ではありません。高度なレーザー技術では数ミリ秒から、従来の炉で大型セラミック部品を焼結する場合は24時間以上かかることがあります。焼結時間は、使用する材料、適用される特定の技術、および部品の最終的な望ましい特性に完全に依存します。

問題は「どのくらいの時間がかかるか」だけではなく、「特定の材料に対して、望ましい密度と強度を達成するために、時間、温度、圧力のどの組み合わせが最適か」です。焼結は、最終的な結果を設計するために時間が変数として使用される制御されたプロセスです。

焼結とは正確には何ですか?

核心原理:溶融せずに融合させる

焼結は、熱と圧力を使用して粉末を固体の高密度オブジェクトに変形させる製造プロセスです。重要なのは、温度が材料の融点未満に保たれることです。

溶融する代わりに、粉末粒子の接触点にある原子が熱によって活性化されます。それらは粒子境界を越えて拡散し始め、個々の粒子を単一の固体塊に融合させる「ネック」を効果的に構築します。

なぜ溶融させないのですか?

このプロセスは、タングステンや特定のセラミックスなど、融点が非常に高く、溶融が非現実的または法外に高価な材料にとって不可欠です。

また、独自の材料特性を作成することも可能です。たとえば、プロセスを制御することで、意図的に多孔質である部品を作成できますが、これは溶融状態から鋳造するだけでは達成できません。

焼結時間を決定する主な要因

焼結期間の大きな幅は、いくつかの主要な変数に起因します。これらの要因を理解することは、最終製品を制御するために不可欠です。

処理される材料

異なる材料は、原子拡散速度が大きく異なります。金属は一般的にセラミックスよりも速く焼結し、セラミックスは多くの場合、より高い温度とより長い保持時間が必要で、遅い拡散プロセスを完了させます。

温度と圧力

温度、圧力、時間の間には直接的な関係があります。温度を上げたり、外部圧力を加えたりすると、原子拡散が加速され、必要な焼結時間が大幅に短縮されます。ホットアイソスタティックプレス(HIP)のような高度な技術はこの原理を利用しています。

粒子のサイズと形状

粉末の初期状態は重要です。小さな粒子は表面積対体積比がはるかに高く、より多くの接触点とエネルギーを提供して拡散プロセスを促進し、焼結を速めます。

焼結技術

これは時間に影響を与える最も重要な要因です。

- 従来の炉焼結:これはバッチプロセスであり、大型または複雑なセラミック部品の場合、多くの場合24時間を超えるなど、何時間もかかることがあります。

- レーザー焼結(SLS/DMLS):高出力レーザーが粉末を層ごとに焼結し、各層の融合には数秒またはミリ秒しかかかりません。これは3Dプリンティングで一般的です。

- 放電プラズマ焼結(SPS):この高度な方法は、粉末にパルス電流を流し、粒子接触点で集中的な局所熱を発生させます。これにより、一部の材料は数時間ではなく数分で完全に緻密化できます。

トレードオフの理解

焼結プロセスの選択は、バランスの取れた行為です。速いことが常に良いとは限らず、すべての選択は最終部品に影響を与えます。

時間と密度および強度

一般的に、より長い焼結サイクル(またはより高い温度でのサイクル)は、粒子のより完全な融合をもたらします。これにより、内部の空隙が少なく、より高密度で強力な最終部品が得られます。プロセスを急ぐと、より弱く、より多孔質な部品ができてしまう可能性があります。

結晶粒成長のリスク

焼結時間が長すぎたり、温度が高すぎたりする主な欠点は結晶粒成長です。材料内の内部結晶構造(結晶粒)が拡大し始め、最終部品が逆説的に脆くなり、破損しやすくなる可能性があります。

コストと速度

従来の炉は設備投資は低いですが、エネルギーコストが高く、サイクル時間が長いです。SPSやレーザー焼結のような高度で迅速な技術は、非常に高価な装置を必要としますが、比類のない速度と制御を提供し、高価値のアプリケーションに適しています。

目標に合った適切な選択をする

最適な焼結時間は、最終部品で何を達成しようとしているかに完全に依存します。

- 最大の強度と密度が主な焦点である場合:過度の結晶粒成長なしに完全な緻密化を確実にするために、従来の炉または真空炉でより長く、慎重に制御されたサイクルを使用する可能性が高いです。

- 迅速なプロトタイピングまたは大量生産が主な焦点である場合:選択的レーザー焼結(SLS)のような高度な方法が明確な選択肢であり、速度が主要な要因となります。

- 多孔質材料(例:フィルター)の作成が主な焦点である場合:部品が完全に緻密になる前にプロセスを意図的に停止させるために、より短いサイクルまたはより低い温度を使用します。

最終的に、時間は材料の微細構造を操作し、必要な正確な性能特性を達成するための単なるツールの一つです。

要約表:

| 要因 | 焼結時間への影響 |

|---|---|

| 材料の種類 | 金属はセラミックスよりも速く焼結します。 |

| 使用技術 | レーザー(ms)対従来の炉(24時間以上)。 |

| 温度/圧力 | 高レベルは時間を大幅に短縮します。 |

| 粒子サイズ | 小さな粒子ははるかに速く焼結します。 |

| 望ましい密度 | 最大の強度にはより長いサイクルが必要です。 |

材料に最適な焼結サイクルを決定するのに苦労していませんか? KINTEKのエキスパートがお手伝いします。私たちは、目標とする密度、強度、微細構造を達成するために必要な精密な実験装置と消耗品を提供することに特化しています。優れた結果を得るために、プロセスの最適化をお手伝いさせてください。今すぐ当社のチームにご連絡ください。個別相談を承ります!

ビジュアルガイド

関連製品

- トランス付きチェアサイド用歯科用ポーセリンジルコニア焼結セラミックファーネス

- 真空歯科用ポーセリン焼結炉

- 真空熱処理・モリブデン線焼結炉(真空焼結用)

- 9MPa空気圧焼結炉(真空熱処理付)

- 熱処理・焼結用600T真空誘導熱プレス炉