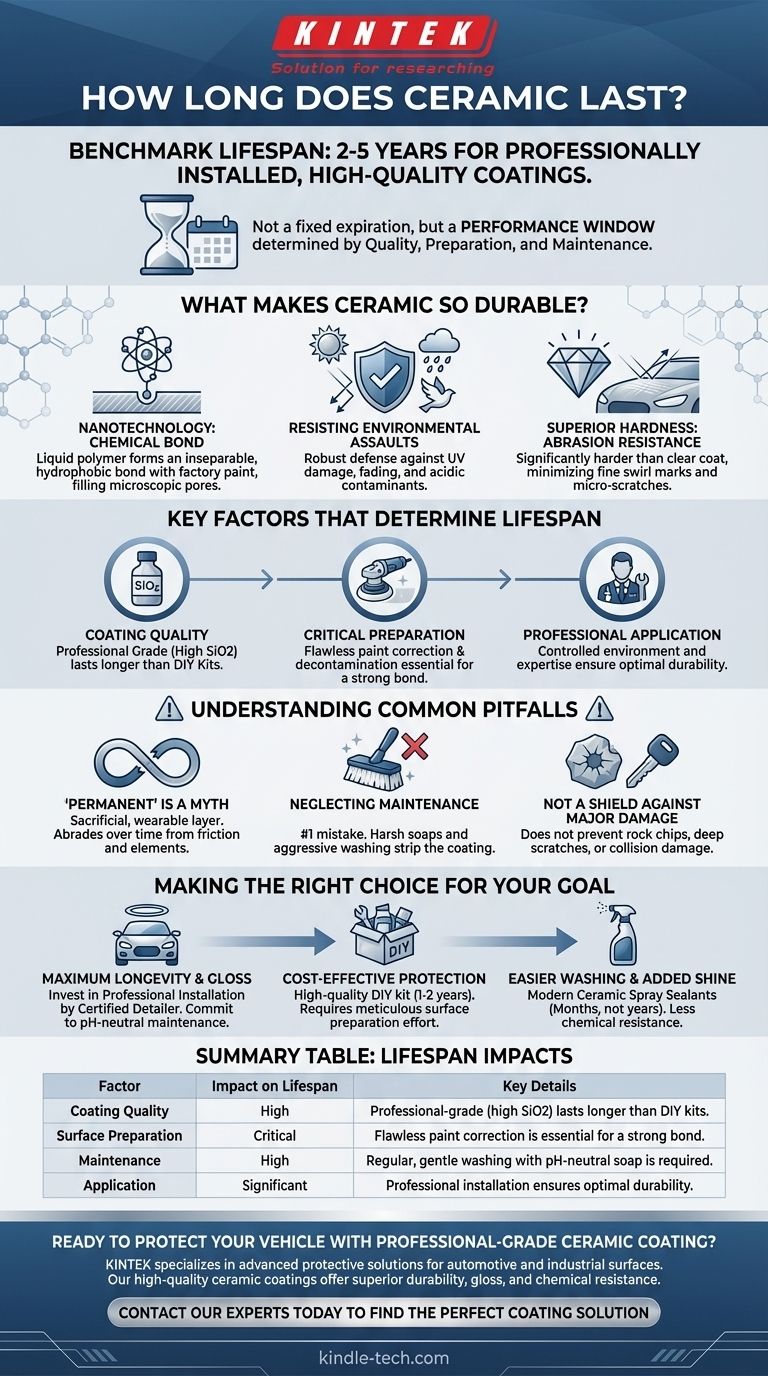

実際には、専門家によって施工された高品質のセラミックコーティングは、2年から5年の間持続します。この寿命は保証ではなく目安であり、一部の最高級プロフェッショナルコーティングは10年以上の保護を提供することもあります。しかし、最終的な耐久性は、製品の謳い文句よりも、施工の品質と手入れの丁寧さに大きく依存します。

セラミックコーティングの寿命は、固定された有効期限ではありません。それは、コーティングの品質、初期の表面準備の精度、および施工後のメンテナンスの一貫性という3つの主要な要因によって決定される性能期間です。

セラミックがこれほど耐久性があるのはなぜですか?

コーティングの寿命を理解するためには、まずそれが何であるかを理解する必要があります。真のセラミックコーティングは単なるワックスの層ではなく、車両の工場塗装と強力な化学結合を形成する液体ポリマーです。

ナノテクノロジーの科学

その核心において、セラミックコーティングはナノテクノロジーを利用して、表面と不可分な結合を形成します。クリアコートの微細な孔を埋め、滑らかで非常に硬く、疎水性(水をはじく)の保護層を形成します。これは、表面に単に留まるワックスとは異なり、半永久的な結合です。

環境からの攻撃への抵抗

セラミック材料の固有の特性は、一般的な脅威に対して堅牢な防御を提供します。その酸化および腐食耐性は、色あせを引き起こすUV光線ダメージや、鳥の糞や酸性雨などの酸性汚染物質から塗装を保護するのに役立ちます。

優れた硬度

セラミックコーティングは、工場出荷時のクリアコートよりも著しく高い硬度レベルに硬化します。この高い耐摩耗性は、日常の洗車中に発生する微細な渦巻き傷や微細な傷の出現を最小限に抑え、塗装の完璧な仕上がりを維持します。

寿命を決定する主要な要因

コーティングの謳い文句の寿命は、理想的な条件下でのみ達成可能です。いくつかの変数が、実際の性能に劇的な影響を与えます。

コーティングの品質

すべてのコーティングが同じように作られているわけではありません。プロフェッショナルグレードのコーティングは、通常、主要な有効成分である二酸化ケイ素(SiO2)の濃度が高くなっています。これにより、多くの消費者向け「DIY」製品と比較して、より厚く、より硬く、より耐久性のある保護層が形成されます。

準備の重要な役割

セラミックコーティングは、それが結合する表面が完璧である場合にのみ持続します。適切な表面準備は、プロセス全体で最も重要なステップです。これには、洗浄、クレイバーによる汚染除去、そして最も重要なこととして、すべての欠陥を除去するための塗装補正(研磨)という多段階のプロセスが含まれます。コーティングの下に閉じ込められた汚染物質や傷は永久に残され、結合の完全性を損ないます。

プロフェッショナル施工 vs. DIY施工

プロの施工者は、管理された環境で作業し、専門的なツールを持ち、完璧な塗装補正を行う専門知識を持っています。DIYキットはよりアクセスしやすくなっていますが、適切なスキルと環境なしに、何年も持続するプロレベルの結合を達成することは非常に困難です。

一般的な落とし穴を理解する

多くのユーザーは、コーティングが早期に失敗したときに失望します。これはほとんどの場合、コーティングが何であるか、そしてどのように扱われるべきかについての誤解によるものです。

「永久」は神話である

いかなるコーティングも真に永久的または破壊不能ではありません。それは、塗装がそうでなければ受けるであろうダメージを受けるように設計された、犠牲的で摩耗する層です。何年にもわたる要素への露出と洗車による摩擦により、それはゆっくりと摩耗していきます。

メンテナンスの怠慢は最大の過ちである

これは、早期の失敗の最も一般的な単一の理由です。セラミックコーティングは「施工したら放っておく」という解決策ではありません。自動洗車機で見られるような強力な高pH石鹸を使用したり、攻撃的な洗車技術を使用したりすると、コーティングが剥がれ、寿命が大幅に短くなります。

大きな損傷に対する盾ではない

セラミックコーティングは、化学的および環境的危険に対する強力な防御です。それは物理的な衝撃に対する盾ではありません。飛び石、鍵による深い傷、衝突による損傷を防ぐことはできません。そのレベルの保護には、ペイントプロテクションフィルム(PPF)が必要です。

目標に合った選択をする

コーティングの寿命を最大化するには、あなたの究極の目的に合わせて選択とメンテナンス計画を調整してください。

- 最大の寿命と光沢が主な焦点である場合:認定されたディテーラーによって施工されたプロフェッショナルグレードのコーティングに投資し、pH中性石鹸を使用した推奨メンテナンススケジュールを遵守してください。

- 費用対効果の高い保護が主な焦点である場合:高品質のDIYキットは1〜2年の優れた耐久性を提供できますが、そのためには、まず入念な表面準備にかなりの時間と労力を費やす必要があります。

- 単に洗車を容易にし、輝きを加えたいのが主な焦点である場合:最新のセラミックスプレーシーラントは、多くの同じ疎水性特性を提供しますが、その寿命は年ではなく月単位で測定され、化学的耐性ははるかに劣ります。

最終的に、セラミックコーティングの寿命は、それが受ける手入れとメンテナンスの直接的な反映です。

要約表:

| 要因 | 寿命への影響 | 主な詳細 |

|---|---|---|

| コーティングの品質 | 高 | プロフェッショナルグレード(高SiO2)はDIYキットよりも長持ちします。 |

| 表面準備 | 重要 | 強力な結合には完璧な塗装補正が不可欠です。 |

| メンテナンス | 高 | pH中性石鹸での定期的で優しい洗車が必要です。 |

| 施工 | 重要 | 専門家による施工は最適な耐久性を保証します。 |

あなたの車をプロフェッショナルグレードのセラミックコーティングで保護する準備はできていますか? KINTEKでは、自動車および産業用表面向けの高度な保護ソリューションを専門としています。当社の高品質セラミックコーティングは、優れた耐久性、光沢、耐薬品性を提供し、お客様の投資を長年にわたって保護します。今すぐ当社の専門家にお問い合わせください。お客様のニーズに最適なコーティングソリューションを見つけます!

ビジュアルガイド

関連製品

- 炭化ケイ素(SiC)セラミックシート 耐摩耗性エンジニアリング 高性能ファインセラミックス

- 実験室マッフル炉用エンジニアリング先進ファインアルミナAl2O3セラミックるつぼ

- 六方晶窒化ホウ素HBNセラミックリング

- エンジニアリング先進ファインセラミックス加工用カスタムメイドアルミナジルコニア特殊形状セラミックプレート

- ジルコニアセラミックガスケット断熱工学 高度ファインセラミックス