本質的に、ジルコニアは焼結されます。これは、溶融させることなく、そのセラミック粒子を固体で高密度の塊に融合させる、正確な高温熱サイクルにさらすことによって行われます。この重要なプロセスには、加熱、保持、冷却という3つの異なる段階が含まれ、これらが集合的に気孔率を低減し、大幅な収縮を引き起こし、材料の最終的な強度と完全性を劇的に向上させます。

焼結は単なる加熱プロセスではありません。それは、柔らかく多孔質なジルコニアの「グリーン状態」を、内部の空隙を体系的に排除することで、硬く高性能なセラミックへと変換する根本的な変態です。

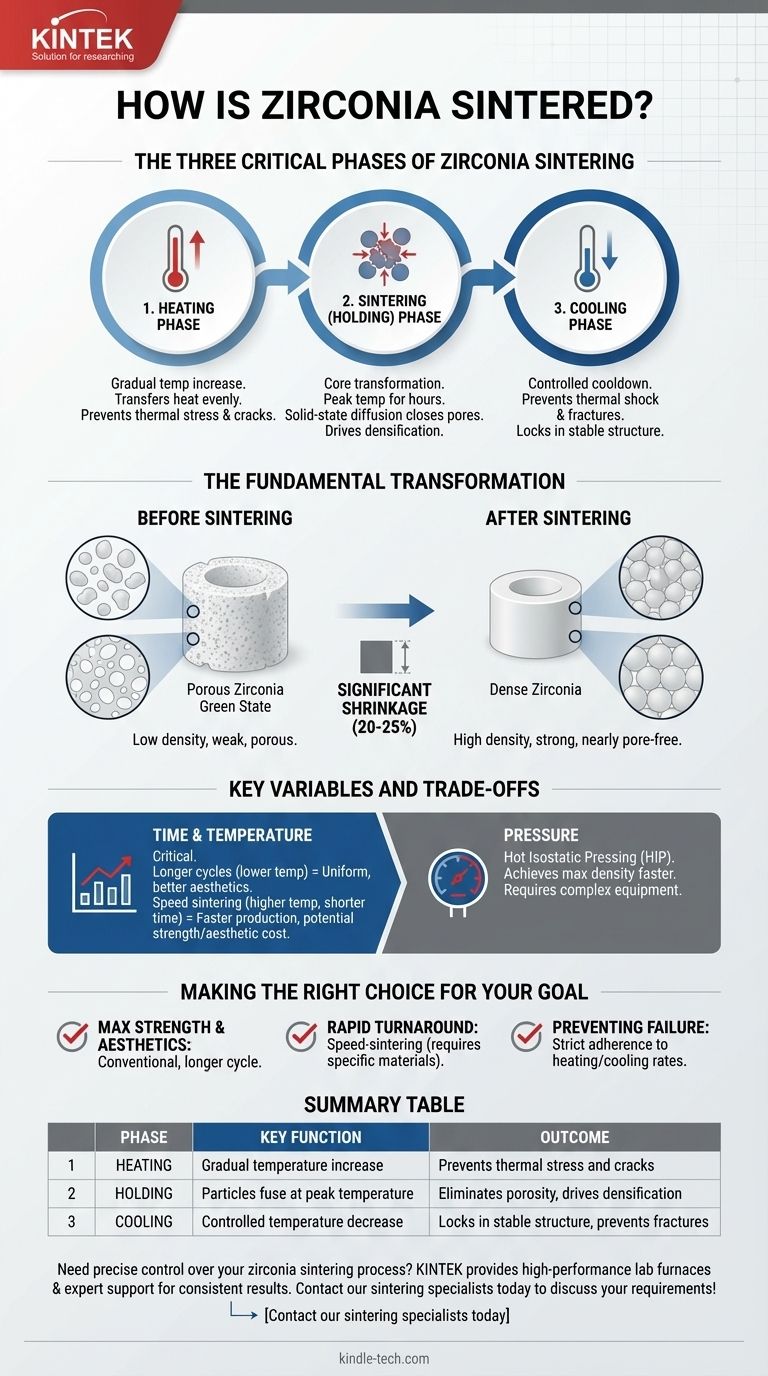

ジルコニア焼結の3つの重要な段階

焼結プロセス全体は、慎重に管理された熱の旅です。各段階は、材料の最終的な特性を開発するために特定の目的を果たし、いかなる逸脱も結果を損なう可能性があります。

加熱段階

プロセスは、温度の制御された段階的な上昇から始まります。この昇温は、熱がジルコニア部品の表面から中心まで均一に伝わるように、十分にゆっくりと行われる必要があります。加熱が速すぎると、熱応力が発生し、亀裂や構造破壊につながる可能性があります。

焼結(保持)段階

これは、実際の変態が起こるプロセスの核心です。ジルコニアは、多くの場合数時間にわたってピーク温度で保持されます。この高温で、個々のセラミック粒子が結合し、融合します。これは固相拡散として知られるプロセスです。

この融合は、粒子間の微細な気孔を体系的に閉じ、これが緻密化の主要な推進力となります。

冷却段階

保持段階の後、ジルコニアは制御された方法で冷却されなければなりません。新しく緻密化された材料に熱衝撃が再導入されたり、亀裂が生じたりするのを防ぐためには、ゆっくりと管理された冷却が不可欠です。この最終段階で、強く安定した結晶構造が固定されます。

根本的な変態:焼結が重要な理由

焼結中に起こる物理的変化を理解することは、その重要性を認識する上で鍵となります。このプロセスは、材料の内部構造を根本的に再構築するように設計されています。

多孔質から高密度へ

焼結前、ミリングされたジルコニア部品は多孔質でチョークのような状態です。密度が低く、強度がほとんどありません。焼結プロセスはこれらの空隙を除去し、セラミック粒子をしっかりと結合させ、材料の密度を劇的に増加させます。

収縮の影響

焼結の最も顕著な結果は、大幅な収縮です。これは欠陥ではなく、緻密化の直接的かつ予測可能な結果です。粒子間の気孔が除去されるにつれて、部品全体の体積は減少する必要があり、しばしば20~25%減少します。

この収縮は、初期の設計およびミリング段階で正確に計算され、考慮される必要があります。この段階では、部品は意図的に大きめに作られます。

最終強度の達成

焼結の究極の目標は、材料の有名な機械的強度と破壊抵抗を達成することです。高密度でほぼ気孔のない構造を作り出すことで、亀裂が発生し始める可能性のある内部の弱点を除去し、非常に堅牢で耐久性のある最終製品を生み出します。

主要な変数とトレードオフ

焼結の成功は、変数の微妙なバランスに依存します。これらのパラメータを調整すると、ジルコニアの最終的な特性に影響を与え、一連の重要なトレードオフが生じます。

時間と温度

最も重要な変数は、ピーク温度と保持段階の持続時間です。わずかに低い温度で長いサイクルを行うと、より均一な結晶粒構造が得られ、多くの場合、半透明性などの美的特性が向上します。

逆に、「スピード焼結」サイクルは、より高い温度で短い時間を使用することで生産時間を短縮しますが、これは最適な強度や美観を犠牲にする場合があります。

圧力の役割

ほとんどの従来の焼結は熱のみに依存していますが、一部の高度な工業プロセスでは外部圧力も適用されます。ホットイソスタティックプレス(HIP)として知られるこの技術は、最大密度をより効率的に達成するのに役立ちますが、特殊でより複雑な装置が必要です。

目標に合った適切な選択をする

特定の焼結プロトコルは、最終的なジルコニア部品の意図された用途と一致している必要があります。

- 最大の強度と美観が主な焦点である場合:従来の長い焼結サイクルが標準であり、完全な緻密化と微細な結晶粒構造を保証します。

- 迅速な納期が主な焦点である場合:スピード焼結サイクルは効果的ですが、構造的完全性を損なわないように、このプロセス用に特別に配合されたジルコニア材料を使用する必要があります。

- 部品の故障防止が主な焦点である場合:熱衝撃や内部応力を避けるために、メーカー推奨の加熱および冷却速度を厳守することが不可欠です。

焼結プロセスを制御することは、原材料を予測可能で優れた性能を持つ最終部品に変えることです。

要約表:

| 段階 | 主要な機能 | 結果 |

|---|---|---|

| 加熱 | 段階的な温度上昇 | 熱応力と亀裂の防止 |

| 保持 | ピーク温度での粒子の融合 | 気孔の除去、緻密化の促進 |

| 冷却 | 制御された温度低下 | 安定した構造の固定、亀裂の防止 |

ジルコニア焼結プロセスを正確に制御する必要がありますか? KINTEKは、一貫した信頼性の高い結果を達成するために必要な高性能ラボ用炉と専門家によるサポートを提供します。従来の焼結サイクルでもスピード焼結サイクルでも、当社の装置は、強く高密度のジルコニア部品に不可欠な正確な温度制御を保証します。今すぐ当社の焼結スペシャリストにお問い合わせください。お客様のラボの要件についてご相談いただけます!

ビジュアルガイド

関連製品

- トランス付きチェアサイド用歯科用ポーセリンジルコニア焼結セラミックファーネス

- 1400℃実験室用高温管状炉(アルミナチューブ付き)

- 実験室マッフル炉 底部昇降式マッフル炉

- 実験室用脱脂・予備焼結用高温マッフル炉

- 実験室用1800℃マッフル炉