セラミック焼結の核心は、圧縮されたセラミック粉末を高温の熱処理によって固体で高密度の物体に変換するプロセスです。これは、材料を融点以下の温度に加熱することによって達成され、個々の粒子が原子拡散によって融合し、材料の強度、硬度、安定性が劇的に向上します。

焼結は単に材料を加熱することではありません。これは、制御された熱と場合によっては圧力を利用して原子レベルの拡散を誘発し、粉末粒子の間の空隙をなくして、高密度の高性能多結晶セラミックを生成する精密なエンジニアリングステップです。

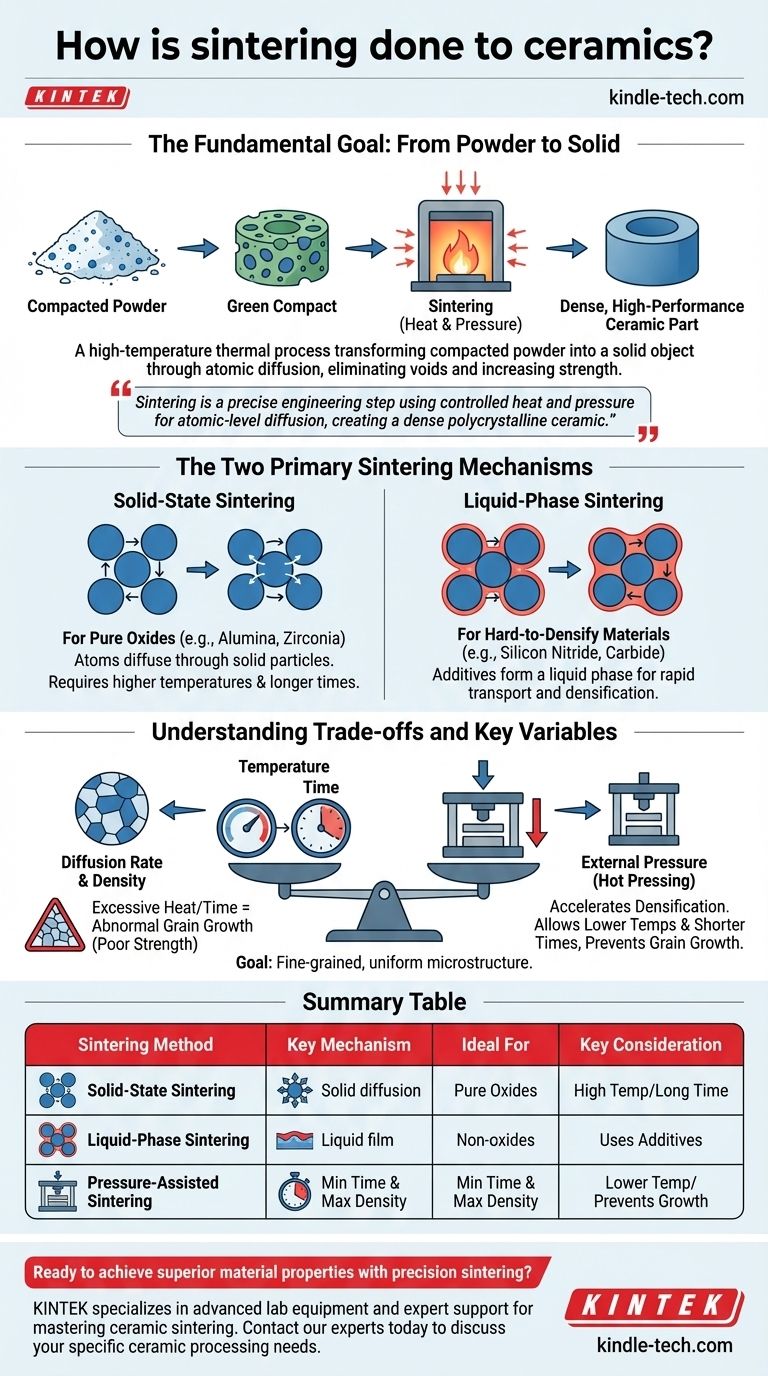

基本目標:粉末から固体へ

焼結が達成すること

焼結は、プレスされた粉末で作られたもろくて多孔質な「グリーン(未焼成)」部品を、堅牢で高密度のセラミック部品に変換する重要な製造工程です。

主要なメカニズムは物質移動であり、原子は応力の高い領域(粒子間の接触点)から応力の低い領域(細孔または空隙)へ移動します。このプロセスにより、細孔が徐々に閉じ、粒子が固体塊に結合します。

出発点:「グリーン成形体」

プロセスは、「グリーン成形体」、つまり所望の形状にプレスまたは成形されたセラミック粉末から始まります。

このグリーン成形体の初期多孔度は重要な要素です。初期充填密度が高いほど、通常、焼結時間が短く、温度が低くて済む、より高密度の最終製品が得られます。

2つの主要な焼結メカニズム

焼結方法の選択は、処理されるセラミックの種類に大きく依存します。主な経路は、固相焼結と液相焼結です。

固相焼結:純粋な酸化物の場合

この方法は、アルミナやジルコニアなどの材料に使用されます。固相焼結では、原子は固体粒子全体を拡散します。

固体を通る拡散は比較的遅いプロセスであるため、完全な緻密化を達成するには、この方法は通常、より高い温度とより長い焼結時間を必要とします。

液相焼結:緻密化が困難な材料の場合

このアプローチは、窒化ケイ素や炭化ケイ素など、固相拡散による焼結が非常に困難なセラミックに必要です。

このプロセスでは、特定の添加剤がセラミック粉末と混合されます。焼結温度で、これらの添加剤が溶融し、セラミック粒子の周りに薄い液体膜を形成します。この液相は急速な輸送媒体として機能し、毛細管力により粒子が迅速に再配列し、緻密化するのを助けます。

トレードオフと主要変数の理解

焼結の成功は、いくつかの相互に関連するパラメータの正確な制御にかかっています。これらの変数の管理を誤ると、機械的特性の劣る部品が生じる可能性があります。

温度と時間の重要な役割

温度と時間は、焼結プロセスを制御するための主要な手段です。温度と時間が高いほど拡散速度が増加し、密度が高くなります。

しかし、過度の熱や時間は、異常粒成長(一部の結晶が他の結晶よりもはるかに大きく成長すること)を引き起こす可能性があります。これは不均一な微細構造を生み出し、材料の機械的強度を著しく損なう可能性があります。

外部圧力の影響

加熱中に外部圧力を加えることは、加圧焼結または熱間プレスとして知られ、結果を大幅に改善することができます。

圧力は、粒子を機械的に押し付けることによって緻密化を促進し、細孔をより効果的に閉じるのを助けます。これにより、より低い焼結温度とより短いプロセス時間の使用が可能になり、結果として望ましくない粒成長を防ぐのに役立ちます。

最終特性は微細構造に依存する

究極の目標は、細粒で均一な微細構造と最小限の多孔性を実現することです。最終的なセラミックの機械的強度、硬度、熱安定性、および光学特性はすべて、この焼結された微細構造の直接的な関数です。

目標に合わせた適切な選択

適切な焼結戦略は、扱う材料と性能目標によって決定されます。

- アルミナやジルコニアなどの純粋な酸化物セラミックの処理に重点を置く場合: 完全な密度を達成するために、高い温度と長い時間を正確に制御する必要がある固相焼結に頼ることになります。

- 炭化ケイ素などの非酸化物セラミックの緻密化に重点を置く場合: より管理しやすい温度で緻密化を促進するために、慎重に選択された添加剤を使用する液相焼結が必要になります。

- プロセス時間を最小限に抑え、最終密度を最大化することに重点を置く場合: 細孔の閉鎖を加速し、望ましくない粒成長を制限するために、加圧焼結技術を検討する必要があります。

焼結の変数を習得することが、単なるセラミック粉末を高性能のエンジニアリング材料へと変える鍵となります。

要約表:

| 焼結方法 | 主要メカニズム | 理想的な材料 | 主な考慮事項 |

|---|---|---|---|

| 固相焼結 | 固体粒子を通る原子拡散 | 純粋な酸化物(例:アルミナ、ジルコニア) | 高温・長時間を必要とする |

| 液相焼結 | 液体膜を介した急速な輸送 | 非酸化物(例:窒化ケイ素、炭化物) | 液相形成のために添加剤を使用 |

| 加圧焼結 | 熱と外部圧力を組み合わせる | プロセス時間の最小化と密度の最大化 | 低温、粒成長の防止 |

精密焼結で優れた材料特性を実現する準備はできていますか?

KINTEKは、セラミック焼結プロセスを習得するために必要な高度な実験装置と専門家のサポートを提供することに特化しています。新しい材料を開発する場合でも、既存のプロトコルを最適化する場合でも、当社のソリューションは、温度や圧力などの重要な変数を制御し、研究が必要とする高密度で高性能なセラミックを実現するのに役立ちます。

お客様の研究所の特定のセラミック加工ニーズについてご相談いただくために、今すぐ専門家にお問い合わせください。

ビジュアルガイド

関連製品

- 実験室用1800℃マッフル炉

- 実験室用 1700℃ マッフル炉

- 実験室マッフル炉 底部昇降式マッフル炉

- 1400℃ マッフル炉 ラボ用

- トランス付きチェアサイド用歯科用ポーセリンジルコニア焼結セラミックファーネス

よくある質問

- セラミックスには耐食性がありますか?過酷な用途のためにその不活性な性質を活用する

- 炭化ケイ素の耐熱性はどのくらいですか?最大1500°Cの極限的な熱に耐えます

- 焼結は延性を高めますか?最適な材料性能のためのトレードオフをマスターする

- どのような産業でセラミックスが使用されていますか?現代技術における先端セラミックスの重要な役割を発見する

- セラミックスは圧力下で強度が増すのか?優れた性能を実現するための圧縮強度の活用

- アルミナの焼成温度は何度ですか?最適な結果を得るための1300℃から1700℃の範囲をマスターする

- セラミックは丈夫で長持ちするのか?その独自の強みと限界を解き明かす

- セラミックロッドはどのように作られるのか?粉末から高温用途向けの精密部品まで